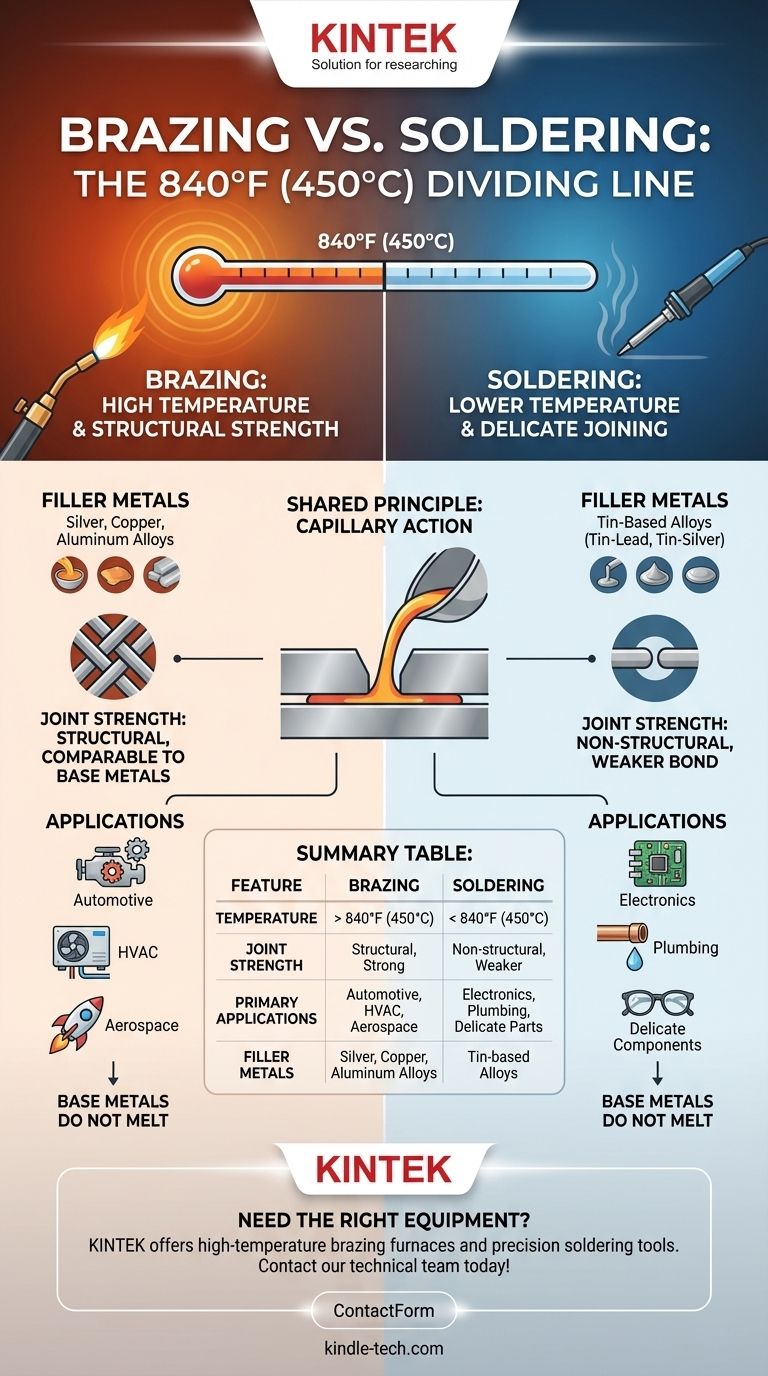

Em sua essência, a diferença entre brasagem e soldagem é a temperatura na qual o processo ocorre. A brasagem usa um metal de enchimento que derrete a uma temperatura acima de 840°F (450°C), enquanto a soldagem usa um metal de enchimento que derrete abaixo desse limite. Essa diferença fundamental de temperatura determina a resistência da junta final e as aplicações apropriadas para cada método.

A escolha entre brasagem e soldagem não é apenas uma questão de calor; é uma decisão entre criar uma ligação superficial mais fraca (soldagem) e formar uma conexão estrutural poderosa que muitas vezes é tão forte quanto os metais que estão sendo unidos (brasagem).

O Fator Definidor: Temperatura e Metal de Enchimento

A distinção única e universalmente aceita entre esses dois processos é o ponto de fusão do material de enchimento usado para unir os metais base.

A Linha Divisória de 840°F (450°C)

Esta temperatura específica é o padrão da indústria que separa as duas técnicas. Qualquer processo de união que use um metal de enchimento que derreta abaixo deste ponto é classificado como soldagem. Qualquer processo que use um enchimento que derreta acima dele é brasagem.

Soldagem: Temperatura Mais Baixa, Metais Mais Macios

A soldagem emprega metais de enchimento, ou soldas, que são tipicamente ligas à base de estanho (como estanho-chumbo ou estanho-prata). Essas ligas têm baixos pontos de fusão, tornando o processo adequado para componentes delicados que não podem suportar altas temperaturas.

Brasagem: Temperatura Mais Alta, Ligas Mais Fortes

A brasagem usa ligas de enchimento com pontos de fusão muito mais altos, muitas vezes contendo prata, cobre ou alumínio. Crucialmente, tanto na brasagem quanto na soldagem, o ponto de fusão do metal de enchimento é sempre menor do que o dos metais base que estão sendo unidos; os próprios metais base nunca derretem.

Como a Temperatura se Traduz em Desempenho

A diferença no calor e no material de enchimento tem um impacto direto e significativo na resistência e nas características da junta finalizada.

Resistência da Junta: A Diferença Crítica

Esta é a distinção prática mais importante. Uma junta soldada por brasagem cria uma forte ligação metalúrgica que muitas vezes é tão forte ou mais forte que os materiais base. É um método de união estrutural.

Uma junta soldada é significativamente mais fraca. É tipicamente usada para aplicações onde a resistência mecânica não é o requisito principal, como criar conexões elétricas ou vedações de baixa pressão.

O Papel da Ação Capilar

Ambos os processos dependem da ação capilar para atrair o metal de enchimento fundido para o espaço justo entre os componentes base. Isso garante uma ligação completa e uniforme em toda a superfície da junta.

Impacto nos Metais Base

As temperaturas mais altas necessárias para a brasagem podem potencialmente alterar as propriedades dos metais base, como sua têmpera ou dureza. Isso deve ser considerado durante a fase de projeto. O calor mais baixo da soldagem apresenta um risco muito menor para os componentes que estão sendo unidos.

Entendendo as Compensações

A escolha do método certo exige pesar a necessidade de resistência em relação à complexidade e ao custo do processo.

Por Que Não Brasagem Sempre Para Resistência?

A brasagem requer significativamente mais calor, o que se traduz em custos de energia mais altos e equipamentos mais sofisticados, como maçaricos ou fornos. As altas temperaturas também aumentam o risco de oxidação, o que pode exigir atmosferas protetoras (como na brasagem a vácuo) para garantir uma junta limpa e forte.

Quando a Soldagem é a Escolha Superior

A soldagem é ideal para unir componentes sensíveis ao calor, principalmente em eletrônicos. O processo é mais rápido, requer menos energia e pode ser realizado com ferramentas mais simples e menos caras, como um ferro de solda.

Consistência e Complexidade

A brasagem se destaca na criação de juntas altamente consistentes, mesmo em geometrias complexas. Isso a torna um método preferido na produção em massa para indústrias como automotiva e HVAC, onde a confiabilidade peça a peça é essencial.

Fazendo a Escolha Certa Para Sua Aplicação

Em última análise, o processo correto depende inteiramente das exigências do produto final.

- Se seu foco principal for resistência estrutural e durabilidade: A brasagem é a escolha correta, pois cria uma ligação comparável em resistência aos metais base.

- Se seu foco principal for unir eletrônicos sensíveis ao calor: A soldagem é a única opção viável devido à sua aplicação de baixa temperatura.

- Se seu foco principal for uma vedação simples e de baixa pressão (como em tubulações de cobre): A soldagem fornece uma ligação suficiente e é mais econômica e fácil de realizar.

- Se seu foco principal for unir metais dissimilares para uma ligação de alta resistência: A brasagem é um excelente método para criar juntas fortes entre diferentes tipos de metais.

Selecione seu método de união com base na resistência mecânica que sua montagem realmente exige.

Tabela de Resumo:

| Característica | Brasagem | Soldagem |

|---|---|---|

| Temperatura | Acima de 840°F (450°C) | Abaixo de 840°F (450°C) |

| Resistência da Junta | Estrutural, tão forte quanto os metais base | Não estrutural, ligação mais fraca |

| Aplicações Principais | Automotiva, HVAC, aeroespacial | Eletrônicos, encanamento, componentes delicados |

| Metais de Enchimento | Ligas de prata, cobre, alumínio | Ligas à base de estanho (estanho-chumbo, estanho-prata) |

Precisa do Equipamento Certo Para o Seu Processo de União?

Se você precisa de fornos de brasagem de alta temperatura ou ferramentas de soldagem de precisão, a KINTEK tem o equipamento de laboratório e os consumíveis para garantir resultados perfeitos. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para sua aplicação específica, seja trabalhando com componentes estruturais ou eletrônicos delicados.

Entre em contato com nossa equipe técnica hoje mesmo para discutir como o equipamento de laboratório especializado da KINTEK pode aprimorar seus processos de união de metais e fornecer um desempenho confiável e consistente.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é a configuração do forno mufla? Um Guia Passo a Passo para Operação Segura e Precisa

- Como você mantém um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- Qual é o processo de um forno mufla? Da Eletricidade ao Controle de Alta Temperatura de Precisão

- Que precauções devem ser tomadas ao usar um forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Quais são os perigos de um forno mufla? Compreendendo os Riscos Críticos para a Segurança Laboratorial