A Deposição de Camada Atômica (ALD) é um pilar da nanotecnologia moderna, permitindo a fabricação de materiais com precisão em escala atômica. É uma técnica de deposição de filme fino que constrói filmes uma única camada de átomos por vez, através de uma sequência de reações químicas em fase gasosa, autolimitantes. Este processo meticuloso proporciona um controle incomparável sobre a espessura e a composição do filme.

O princípio central da ALD é sua natureza cíclica única. Ao contrário de métodos que depositam material continuamente, a ALD usa pulsos alternados de precursores químicos, garantindo que cada reação seja totalmente concluída na superfície antes que a próxima comece. Esse comportamento autolimitante é a chave para sua precisão e seu poder na criação de dispositivos em nanoescala.

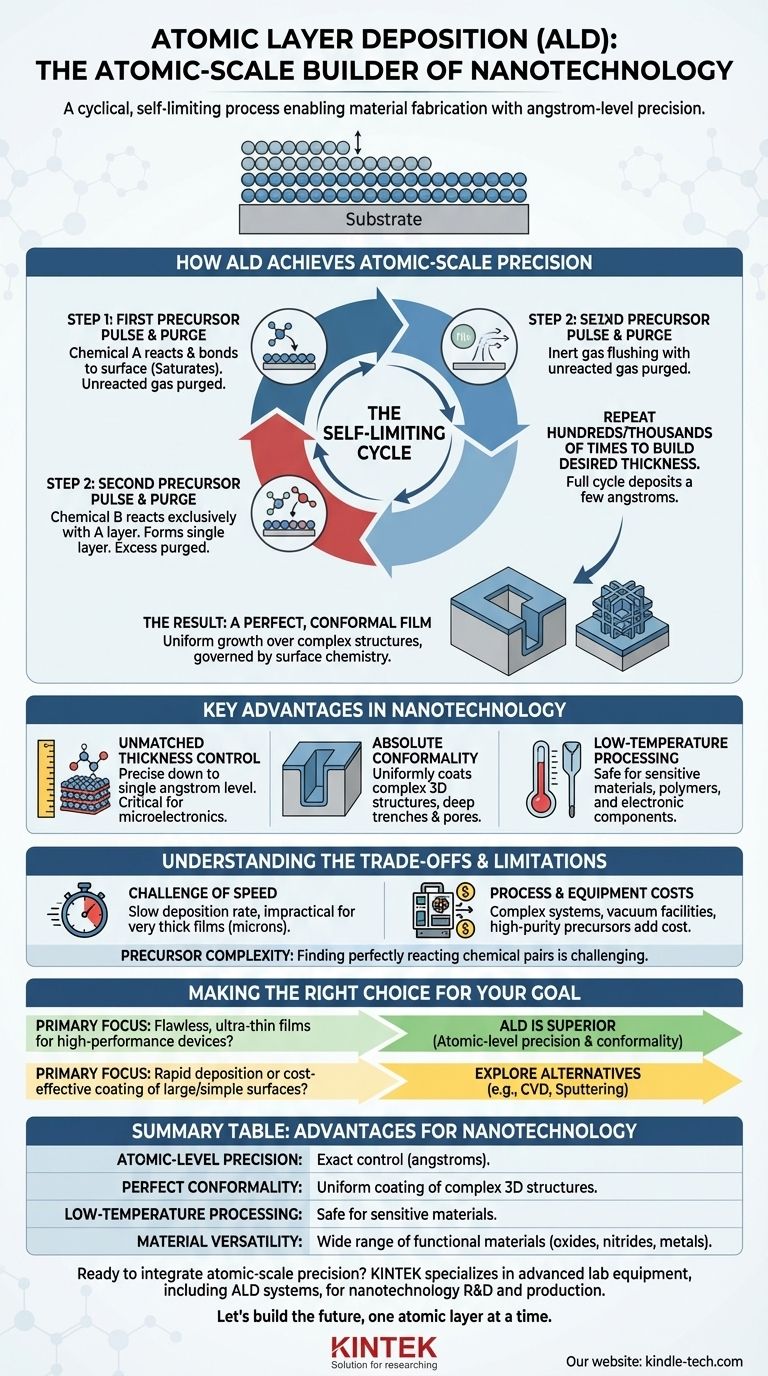

Como a ALD alcança precisão em escala atômica

O poder da ALD reside em seu ciclo de reação de duas etapas cuidadosamente controlado. Este processo é repetido centenas ou milhares de vezes para construir um filme da espessura desejada.

O ciclo autolimitante

No coração da ALD está uma reação "autolimitante". Isso significa que a reação química para naturalmente depois que uma única e completa camada atômica se formou no substrato.

Etapa 1: Primeiro pulso de precursor e purga

Primeiro, um precursor em fase gasosa (Químico A) é pulsado na câmara de reação. As moléculas do precursor reagem e se ligam à superfície do substrato até que todos os locais reativos disponíveis estejam ocupados.

Uma vez que a superfície está saturada, qualquer gás precursor em excesso e não reagido é removido da câmara com uma purga de gás inerte.

Etapa 2: Segundo pulso de precursor e purga

Em seguida, um segundo precursor (Químico B) é introduzido. Este químico reage exclusivamente com a primeira camada precursora (Químico A) que agora está ligada à superfície, formando uma única camada estável do material desejado.

Após a conclusão desta reação, a câmara é purgada novamente para remover qualquer excesso de Químico B e subprodutos da reação. Este ciclo completo tipicamente deposita um filme de apenas alguns angstroms.

O resultado: um filme perfeito e conforme

Ao repetir este ciclo "A -> Purga -> B -> Purga", um filme é construído com precisão atômica. Como as reações são governadas pela química da superfície, e não pela deposição em linha de visão, o filme cresce uniformemente sobre as estruturas em nanoescala mais complexas e tridimensionais.

Principais vantagens na nanotecnologia

A ALD não é o método mais rápido ou mais barato, mas suas vantagens específicas a tornam indispensável para aplicações exigentes de nanotecnologia, como microeletrônica avançada e dispositivos biomédicos.

Controle de espessura inigualável

A capacidade de controlar a espessura do filme até o nível de um único angstrom é crítica para a fabricação de dispositivos modernos, como pilhas de porta MOSFET e capacitores DRAM, onde o desempenho é ditado por dimensões em escala atômica.

Conformidade absoluta

A ALD fornece um revestimento perfeitamente uniforme que se adapta a qualquer forma. Isso é essencial para revestir o interior de trincheiras profundas ou nanoestruturas 3D complexas encontradas em chips de memória e processamento de próxima geração.

Processamento em baixa temperatura

A deposição pode ser frequentemente realizada em temperaturas relativamente baixas. Isso permite o revestimento de materiais sensíveis, como polímeros ou componentes eletrônicos totalmente fabricados, que seriam danificados por processos de alta temperatura.

Compreendendo as compensações e limitações

Embora poderosa, a ALD é uma ferramenta especializada com limitações claras que a tornam inadequada para todas as aplicações. Compreender essas compensações é crucial para tomar uma decisão informada.

O desafio da velocidade

A principal desvantagem da ALD é sua baixa taxa de deposição. Construir um filme uma camada atômica por vez é inerentemente demorado, tornando-o impraticável para aplicações que exigem filmes muito espessos (muitos micrômetros).

Custos de processo e equipamento

Os sistemas ALD são complexos e exigem instalações de vácuo caras. A necessidade de precursores de alta pureza e controle preciso do processo aumenta o custo operacional geral.

Complexidade da química dos precursores

O desenvolvimento de um processo ALD confiável requer a descoberta de dois produtos químicos precursores que reagem perfeitamente entre si e com o substrato, mas não consigo mesmos. Essa química pode ser desafiadora e não está disponível para todos os materiais.

Fazendo a escolha certa para o seu objetivo

A seleção da ALD depende inteiramente se sua aplicação exige controle em nível atômico sobre as propriedades do material.

- Se seu foco principal é criar filmes ultrafinos e impecáveis para dispositivos de alto desempenho: A ALD é a escolha superior devido à sua precisão em nível atômico e conformidade.

- Se seu foco principal é a deposição rápida ou o revestimento de grandes superfícies simples de forma econômica: Você deve explorar métodos alternativos como a Deposição Química a Vapor (CVD) ou a pulverização catódica, pois a velocidade e o custo da ALD serão desvantagens significativas.

Em última análise, a ALD concede aos engenheiros o poder de projetar e construir materiais do átomo para cima, uma capacidade definidora no mundo da nanotecnologia.

Tabela Resumo:

| Característica | Vantagem para Nanotecnologia |

|---|---|

| Precisão em Nível Atômico | Permite o controle exato da espessura do filme até o nível do angstrom. |

| Conformidade Perfeita | Reveste uniformemente nanoestruturas 3D complexas, trincheiras e poros. |

| Processamento em Baixa Temperatura | Seguro para revestir materiais sensíveis como polímeros e componentes pré-fabricados. |

| Versatilidade de Materiais | Deposita uma ampla gama de materiais funcionais de alta qualidade (óxidos, nitretos, metais). |

Pronto para integrar a precisão em escala atômica em sua linha de P&D ou produção?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas ALD, para atender às exigentes necessidades de pesquisa e desenvolvimento em nanotecnologia. Nossas soluções permitem que você crie filmes finos impecáveis e conformes, essenciais para microeletrônica, MEMS e dispositivos biomédicos de próxima geração.

Entre em contato conosco hoje para discutir como nossa experiência e equipamentos confiáveis podem acelerar sua inovação. Vamos construir o futuro, uma camada atômica por vez.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista