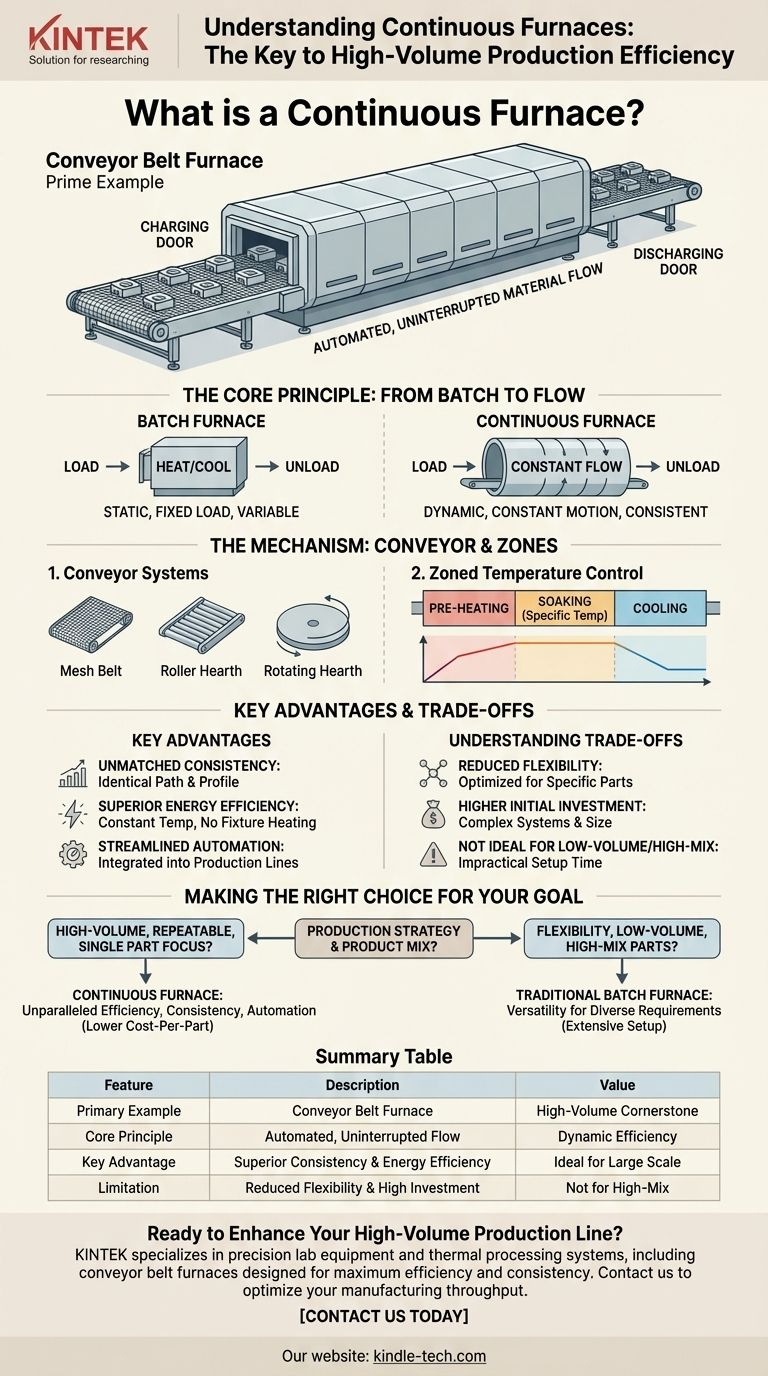

Um excelente exemplo de forno contínuo é o forno de esteira transportadora, um pilar da fabricação moderna de alto volume. Neste sistema, os produtos são colocados em uma esteira em movimento contínuo – frequentemente feita de malha de arame – que os transporta através de uma câmara longa, semelhante a um túnel. Este processo garante que cada peça seja submetida exatamente ao mesmo perfil de temperatura, alcançando um nível de consistência difícil de igualar com outros métodos.

A característica definidora de um forno contínuo não é sua fonte de calor, mas seu fluxo de material automatizado e ininterrupto. Este design sacrifica a flexibilidade de processar lotes variados e pequenos para obter eficiência e repetibilidade superiores para produção em larga escala e uniforme.

O Princípio Central: Do Lote ao Fluxo

A mudança fundamental de um forno de lote tradicional para um contínuo é a transição de um processo estático para um dinâmico. É a diferença entre assar biscoitos em uma bandeja que você coloca e retira, versus uma linha de produção onde os biscoitos estão constantemente se movendo através de um forno.

O Que Define um Processo "Contínuo"?

Em um forno contínuo, o material está sempre em movimento. Os componentes são carregados em uma porta de carregamento, transportados através do forno a uma velocidade constante e controlada, e removidos em uma porta de descarga.

Isso contrasta fortemente com um forno de lote, onde uma carga fixa de material é colocada dentro, a porta é fechada, o forno aquece e esfria, e o lote inteiro é removido de uma vez.

O Papel do Sistema Transportador

O mecanismo para mover as peças é central para o design do forno. Embora uma esteira de malha seja comum, outros sistemas existem para atender a diferentes produtos e temperaturas.

Estes podem incluir fornos de rolos, onde as peças são movidas por rolos motorizados, ou fornos de soleira rotativa, que usam um grande piso circular e rotativo para mover os componentes através das zonas de calor.

Controle de Temperatura por Zonas

Uma vantagem chave da estrutura tipo túnel é a capacidade de criar múltiplas e distintas zonas de temperatura. Uma peça pode se mover sequencialmente através de uma zona de pré-aquecimento, uma zona de imersão (onde é mantida a uma temperatura específica) e, finalmente, uma ou mais zonas de resfriamento.

Este perfil térmico preciso e multi-estágio é crítico para processos sofisticados de tratamento térmico e garante que cada peça receba o tratamento idêntico e ideal.

Principais Vantagens em Operações de Alto Volume

O design de um forno contínuo é totalmente otimizado para as demandas de linhas de produção automatizadas e em larga escala.

Consistência e Uniformidade Inigualáveis

Como cada componente segue exatamente o mesmo caminho e perfil tempo-temperatura, a qualidade final do produto é excepcionalmente consistente. Isso elimina as variações de processo que podem ocorrer em operações de lote, onde as peças no centro de uma carga podem aquecer de forma diferente das que estão nas bordas.

Eficiência Energética Superior

Os fornos contínuos operam a uma temperatura constante, evitando os ciclos de aquecimento e resfriamento que consomem muita energia, exigidos pelos fornos de lote.

Além disso, eles frequentemente eliminam a necessidade de racks, cestos ou dispositivos pesados para segurar as peças. Aquecer apenas o produto, e não o hardware extra, resulta em economias significativas de energia.

Automação e Produtividade Otimizadas

Esses fornos são projetados para serem integrados diretamente a uma linha de produção. As peças podem fluir de uma etapa de fabricação anterior, através do forno, e para a próxima etapa com mínima intervenção humana. Isso maximiza a produtividade e reduz os custos operacionais.

Compreendendo as Desvantagens

Embora poderosos, os fornos contínuos não são uma solução universal. Sua natureza especializada vem com limitações claras.

Flexibilidade Reduzida

Um forno contínuo é tipicamente otimizado para uma peça específica ou uma faixa estreita de produtos semelhantes. Mudar o perfil de temperatura, a velocidade da esteira e as configurações de zona para um produto completamente diferente pode ser complexo e demorado, levando a um tempo de inatividade significativo.

Maior Investimento Inicial

Os sofisticados sistemas transportadores, controles multi-zona e o tamanho puro dos fornos contínuos significam que eles representam um investimento de capital inicial muito maior em comparação com fornos de lote mais simples e versáteis.

Não Ideal para Produção de Baixo Volume ou Alta Mixagem

Se sua operação envolve o tratamento térmico de muitos tipos diferentes de peças em pequenas quantidades, um forno contínuo é impraticável. O tempo de configuração necessário para cada nova peça anularia quaisquer ganhos de eficiência.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão entre um forno contínuo e um forno de lote depende inteiramente da sua estratégia de produção e mix de produtos.

- Se seu foco principal é a produção de alto volume e repetível de uma única peça: Um forno contínuo oferece eficiência, consistência e automação inigualáveis que reduzirão seu custo por peça.

- Se seu foco principal é a flexibilidade para peças de baixo volume e alta mixagem: Um forno de lote tradicional oferece a versatilidade necessária para lidar com diversos requisitos de produto sem grandes mudanças de configuração.

Em última análise, compreender seu volume de produção e mix de produtos é a chave para selecionar a tecnologia de processamento térmico mais eficaz.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Exemplo Principal | Forno de Esteira Transportadora |

| Princípio Central | Fluxo de material automatizado e ininterrupto através de zonas de temperatura |

| Vantagem Chave | Consistência superior e eficiência energética para produção em larga escala |

| Ideal Para | Fabricação de peças uniformes e de alto volume |

| Limitação | Flexibilidade reduzida para produção de baixo volume ou alta mixagem |

Pronto para aprimorar sua linha de produção de alto volume com uma solução de forno contínuo? A KINTEK é especializada em equipamentos de laboratório de precisão e sistemas de processamento térmico, incluindo fornos de esteira transportadora projetados para máxima eficiência e consistência. Nossos especialistas podem ajudá-lo a selecionar o forno ideal para otimizar sua produtividade de fabricação e reduzir os custos operacionais. Entre em contato conosco hoje para discutir suas necessidades específicas de produção e descobrir a vantagem KINTEK!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria