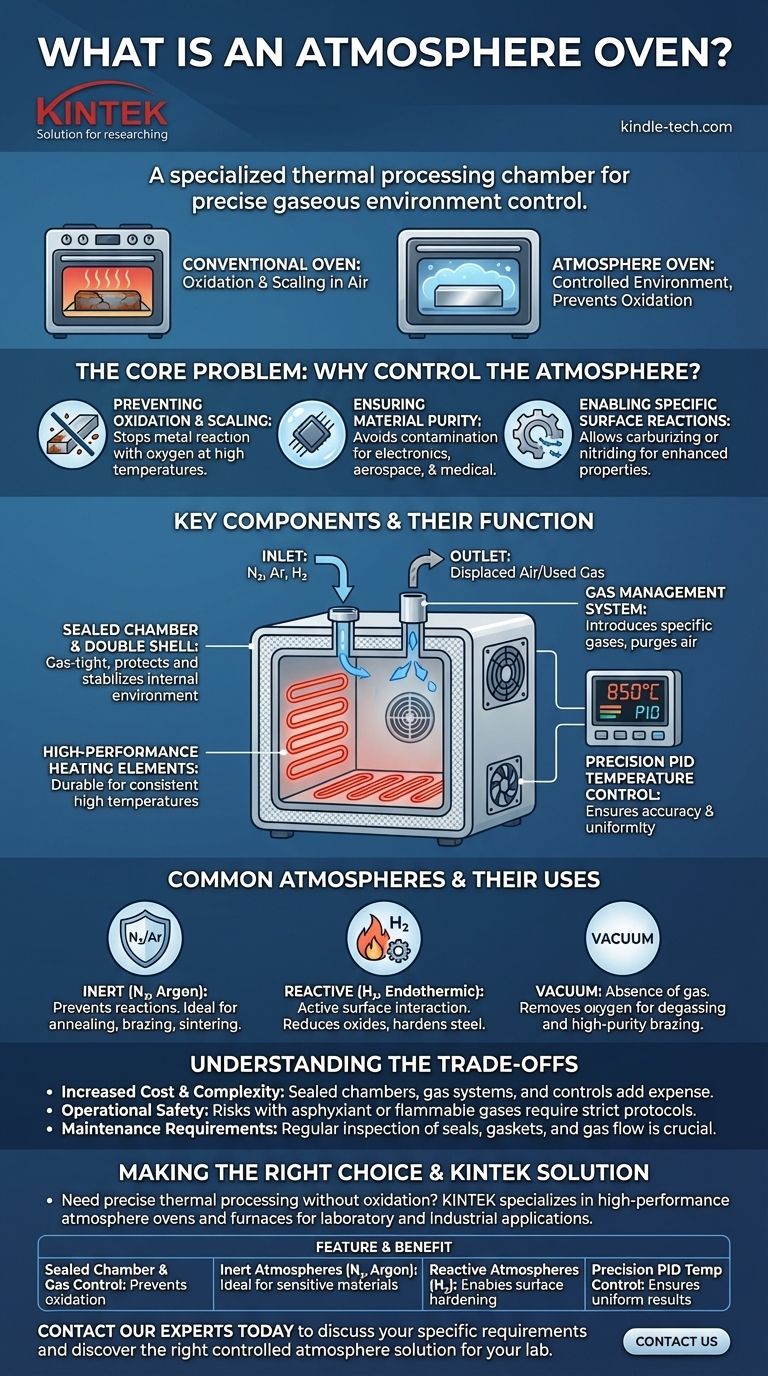

Um forno de atmosfera, frequentemente chamado de forno de atmosfera controlada, é uma câmara de processamento térmico especializada que permite um controle preciso sobre o ambiente gasoso que envolve o material a ser aquecido. Ao contrário de um forno convencional que opera em ar ambiente, este tipo de forno permite que os operadores introduzam gases inertes ou reativos específicos. Este controle é crítico para prevenir reações químicas indesejadas, como a oxidação, e para garantir a integridade dos materiais em altas temperaturas.

A função principal de um forno de atmosfera não é apenas aquecer um material, mas fazê-lo dentro de um ambiente de gás específico e controlado. Isso previne a oxidação e outras reações, garantindo a integridade do material durante o processamento em alta temperatura.

O Problema Central: Por Que Controlar a Atmosfera?

Aquecer materiais na presença de ar pode alterar fundamentalmente suas propriedades, muitas vezes de maneiras indesejáveis. Um forno de atmosfera resolve esse problema substituindo o ar rico em oxigênio por um gás controlado que serve a um propósito específico.

Prevenção de Oxidação e Formação de Carepa

Em altas temperaturas, a maioria dos metais reagirá prontamente com o oxigênio do ar. Este processo, conhecido como oxidação, pode criar uma camada de carepa na superfície do material, comprometendo seu acabamento, dimensões e integridade estrutural. Uma atmosfera inerte previne isso.

Garantia da Pureza do Material

Para materiais sensíveis usados em eletrônicos, aeroespacial ou aplicações médicas, mesmo uma pequena contaminação superficial pode levar à falha do componente. Ao processar peças em um gás puro e inerte, você pode evitar a introdução de contaminantes presentes no ar ambiente.

Permitindo Reações Superficiais Específicas

Em alguns casos, o objetivo não é prevenir uma reação, mas causar uma muito específica. Processos como a cementação (adição de carbono ao aço) ou a nitretação (adição de nitrogênio) requerem uma atmosfera reativa para alterar a química da superfície de uma peça, muitas vezes para aumentar sua dureza e resistência ao desgaste.

Componentes Chave e Sua Função

A capacidade de manter um ambiente impecável e controlado em altas temperaturas requer construção e componentes especializados.

A Câmara Selada

A base de qualquer forno de atmosfera é uma câmara de processamento selada e estanque a gases. Estas são frequentemente construídas de forma robusta com uma parede dupla, onde o espaço entre as paredes interna e externa pode ser resfriado, tipicamente por um ventilador. Isso protege a parede externa do calor extremo e ajuda a manter um ambiente interno estável.

Sistema de Gerenciamento de Gás

Para controlar a atmosfera, o forno deve ter portas de entrada e saída. A entrada permite a introdução de gases específicos (como nitrogênio, argônio ou hidrogênio), enquanto a saída permite que o ar deslocado ou o gás usado sejam ventilados com segurança. Este sistema permite a purga do ar antes do início de um ciclo de aquecimento.

Controle Preciso de Temperatura

Manter uma temperatura estável é tão crítico quanto controlar o gás. Esses fornos usam um controlador PID (Proporcional-Integral-Derivativo) digital, que oferece muito maior precisão do que um termostato simples. Ele ajusta continuamente a potência dos elementos de aquecimento para evitar o excesso de temperatura e manter a uniformidade em toda a câmara.

Elementos de Aquecimento de Alto Desempenho

Para atingir e sustentar altas temperaturas de forma consistente, os fornos de atmosfera dependem de elementos de aquecimento duráveis e de longa vida útil. Estes são projetados para um desempenho confiável ao longo de milhares de horas, garantindo que os processos sejam repetíveis e previsíveis.

Atmosferas Comuns e Seus Usos

O gás escolhido depende inteiramente do resultado desejado para o material que está sendo processado.

Atmosferas Inertes

Gases como nitrogênio e argônio são usados quando o objetivo é simplesmente prevenir qualquer reação química. Eles são ideais para processos como recozimento, brasagem e sinterização de metais sensíveis.

Atmosferas Reativas

Gases como hidrogênio ou gás endotérmico são usados para interagir ativamente com a superfície do material. O hidrogênio é um agente redutor que pode remover óxidos, enquanto outras misturas de gases são usadas para endurecer o aço.

Vácuo

O vácuo é a atmosfera controlada definitiva — a ausência de uma. Criar vácuo remove oxigênio e outros gases, o que é crítico para processos como desgasificação de materiais ou brasagem de alta pureza.

Compreendendo as Desvantagens

Embora incrivelmente poderosos, os fornos de atmosfera introduzem complexidades não encontradas em fornos industriais padrão.

Custo e Complexidade Aumentados

A necessidade de uma câmara perfeitamente selada, tubulação de fornecimento de gás, intertravamentos de segurança e controles de precisão torna esses sistemas significativamente mais caros e complexos de operar do que seus equivalentes convencionais.

Segurança Operacional

Trabalhar com gases industriais acarreta riscos inerentes. Gases inertes como nitrogênio e argônio são asfixiantes, enquanto gases reativos como hidrogênio são altamente inflamáveis. Ventilação adequada, protocolos de segurança e treinamento de operadores são inegociáveis.

Requisitos de Manutenção

As vedações, juntas e sistemas de fluxo de gás requerem inspeção e manutenção regulares. Um pequeno vazamento pode comprometer a atmosfera, arruinar um lote de peças e criar um potencial risco de segurança.

Fazendo a Escolha Certa para o Seu Processo

A seleção do equipamento de processamento térmico correto depende inteiramente do seu material e objetivo final.

- Se o seu foco principal é a secagem ou cura simples sem preocupações com a química da superfície: Um forno industrial padrão é frequentemente suficiente e mais econômico.

- Se o seu foco principal é prevenir a oxidação em metais sensíveis durante o tratamento térmico: Um forno de atmosfera inerte usando nitrogênio ou argônio é a escolha correta.

- Se o seu foco principal é alterar ativamente as propriedades da superfície de um material: Um forno de atmosfera reativa projetado para gases de processo específicos é necessário.

Em última análise, um forno de atmosfera oferece controle absoluto, transformando o aquecimento em alta temperatura de um processo simples em uma ferramenta de fabricação ou científica precisa.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Câmara Selada & Controle de Gás | Previne oxidação, formação de carepa e contaminação durante o aquecimento. |

| Atmosferas Inertes (N₂, Argônio) | Ideal para recozimento, brasagem e sinterização de materiais sensíveis. |

| Atmosferas Reativas (H₂) | Permite processos de endurecimento superficial como cementação e nitretação. |

| Controle de Temperatura PID de Precisão | Garante resultados uniformes e repetíveis para aplicações críticas. |

Precisa de processamento térmico preciso sem oxidação?

A KINTEK é especializada em fornos de atmosfera de alto desempenho para aplicações laboratoriais e industriais. Nossos equipamentos garantem a integridade do material para processos sensíveis em metais, eletrônicos e aeroespacial.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir a solução de atmosfera controlada certa para o seu laboratório.

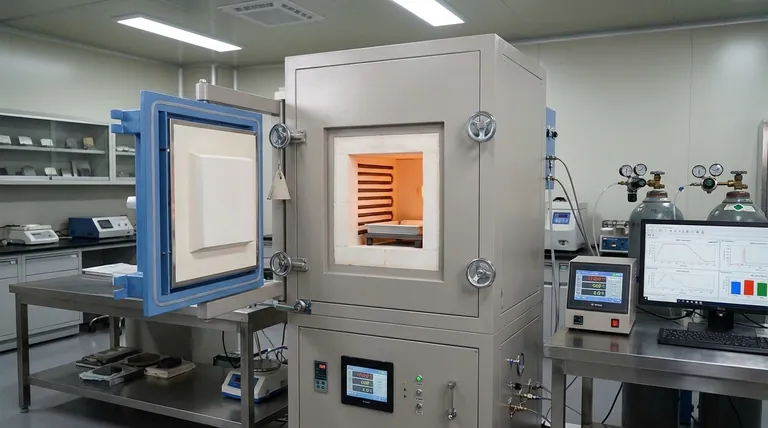

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura