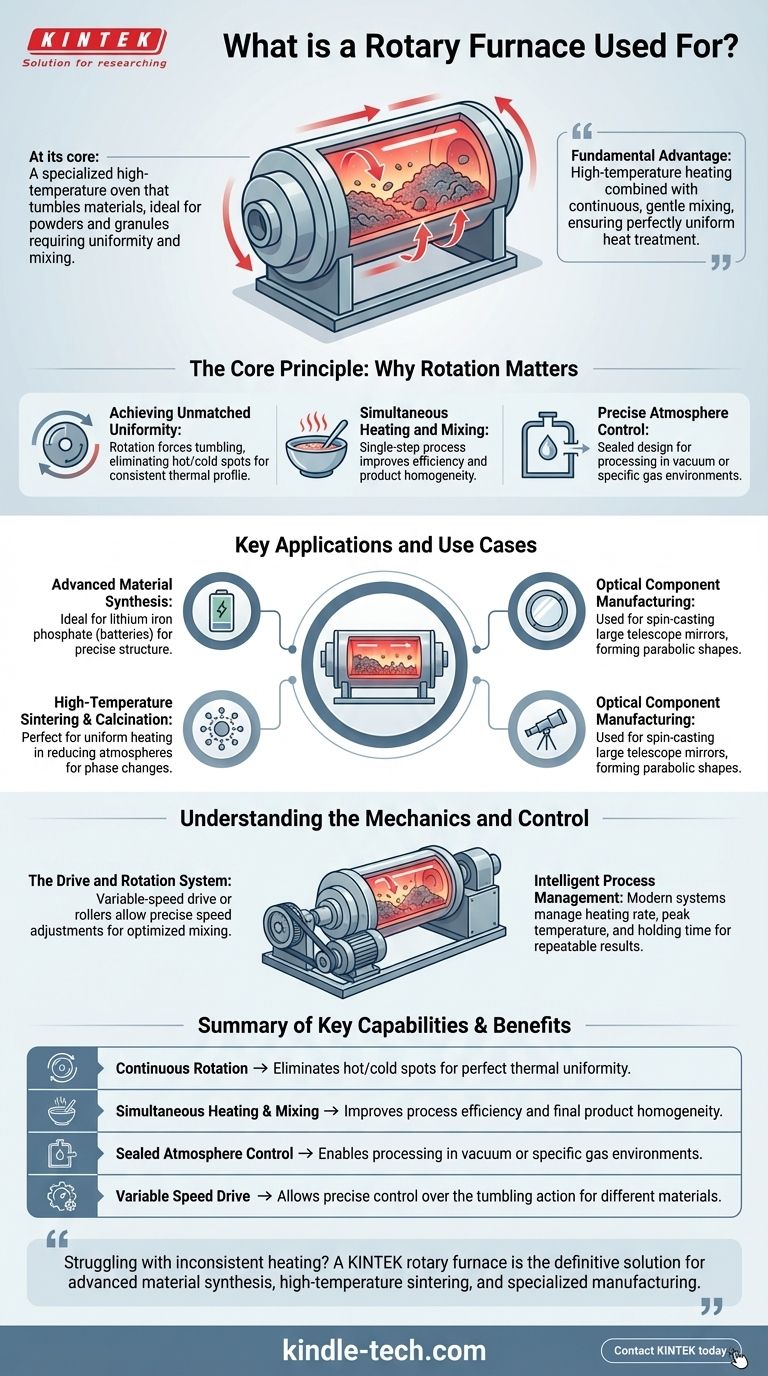

Em sua essência, um forno rotativo é um forno especializado de alta temperatura que revolve materiais enquanto os aquece. É usado principalmente para processar pós e materiais granulares que exigem uniformidade de temperatura e mistura excepcionais, como na síntese de componentes avançados de bateria e na fabricação única de espelhos ópticos de grande escala para telescópios.

A vantagem fundamental de um forno rotativo é sua capacidade de combinar aquecimento de alta temperatura com mistura contínua e suave. Isso resolve o desafio crítico de alcançar um tratamento térmico perfeitamente uniforme em um material a granel, uma tarefa em que os fornos estáticos frequentemente falham.

O Princípio Central: Por Que a Rotação Importa

Um forno padrão aquece os materiais de fora para dentro, criando gradientes de temperatura significativos. Um forno rotativo resolve isso movendo constantemente o material, garantindo que cada partícula seja exposta à fonte de calor e à atmosfera circundante de forma uniforme.

Alcançando Uniformidade Incomparável

O movimento rotacional força o material a girar, o que elimina pontos quentes e frios. Isso garante que todo o lote de material experimente o mesmo perfil térmico, o que é crítico para a qualidade consistente do produto.

Aquecimento e Mistura Simultâneos

Para reações químicas, sinterização ou processos de revestimento, é vital que os materiais sejam aquecidos e completamente misturados. O tubo rotativo realiza isso em uma única etapa, melhorando a eficiência do processo e a homogeneidade do produto final.

Controle Preciso da Atmosfera

Muitos processos de materiais avançados devem ocorrer a vácuo ou em um ambiente de gás específico para evitar oxidação ou desencadear uma reação desejada. Os fornos de tubo rotativo são projetados para serem selados, permitindo controle total sobre a atmosfera interna enquanto o material está sendo processado.

Principais Aplicações e Casos de Uso

As capacidades únicas de um forno rotativo o tornam indispensável para uma variedade de aplicações industriais e científicas exigentes.

Síntese de Materiais Avançados

O forno se destaca no processamento de pós e grânulos. Isso o torna ideal para produzir materiais como fosfato de ferro-lítio para baterias, onde a estrutura final das partículas e o desempenho estão diretamente ligados à precisão do processo de tratamento térmico.

Sinterização e Calcinação de Alta Temperatura

Sinterizar pós para formar uma massa sólida ou realizar calcinação para induzir mudanças de fase requer controle preciso da temperatura ao longo do tempo. A capacidade do forno de aquecer uniformemente em uma atmosfera redutora é perfeitamente adequada para essas tarefas.

Fabricação de Componentes Ópticos

Em uma aplicação altamente especializada, grandes fornos rotativos são usados para fundir espelhos primários para telescópios. O vidro líquido é girado a uma velocidade constante enquanto esfria, e a combinação de força centrífuga e gravidade naturalmente forma o material em uma forma parabólica perfeita, reduzindo drasticamente a necessidade de lixamento e polimento.

Compreendendo a Mecânica e o Controle

A eficácia de um forno rotativo vem de seu design sofisticado, porém robusto, que permite um controle preciso sobre todo o processo.

O Sistema de Acionamento e Rotação

O tubo do forno é tipicamente girado por uma engrenagem de acionamento de velocidade variável ou por um conjunto de rolos acionados. Isso permite que os operadores ajustem precisamente a velocidade de rotação, controlando a intensidade com que o material é revolvido para otimizar a mistura para diferentes tipos de materiais.

Gerenciamento Inteligente de Processos

Forno rotativos modernos utilizam sistemas de controle inteligentes para gerenciar cada variável crítica. Os operadores podem programar a taxa de aquecimento desejada, a temperatura máxima e o tempo de permanência. Isso garante que perfis térmicos complexos sejam executados perfeitamente, levando a resultados repetíveis e de alta qualidade.

Fazendo a Escolha Certa para o Seu Processo

A escolha de um forno depende inteiramente dos requisitos específicos do material e do resultado desejado.

- Se o seu foco principal é a máxima uniformidade para pós ou grânulos: O forno rotativo é a escolha superior para garantir que cada partícula receba tratamento térmico idêntico.

- Se o seu foco principal é o processamento em uma atmosfera controlada e não oxidante: Um forno de tubo rotativo selável oferece o ambiente ideal para aquecer materiais sensíveis.

- Se o seu foco principal é criar uma grande superfície óptica parabólica: O método de fundição por rotação em um forno rotativo é a técnica de fabricação fundamental.

Em última análise, o forno rotativo é a solução definitiva quando o aquecimento simples não é suficiente e seu processo exige tratamento térmico e mecânico simultâneo e uniforme.

Tabela Resumo:

| Capacidade Chave | Benefício Principal |

|---|---|

| Rotação Contínua | Elimina pontos quentes/frios para perfeita uniformidade térmica |

| Aquecimento e Mistura Simultâneos | Melhora a eficiência do processo e a homogeneidade do produto final |

| Controle de Atmosfera Selada | Permite o processamento a vácuo ou em ambientes de gás específicos |

| Acionamento de Velocidade Variável | Permite controle preciso sobre a ação de tombamento para diferentes materiais |

Com dificuldades com aquecimento ou mistura inconsistentes no processamento de seus materiais?

Um forno rotativo KINTEK é a solução definitiva para processos que exigem mais do que apenas aquecimento simples. Nossos fornos oferecem o tratamento térmico e mecânico simultâneo necessário para resultados superiores na síntese avançada de materiais, sinterização de alta temperatura e fabricação especializada.

A KINTEK é especializada em equipamentos de laboratório de precisão, atendendo às necessidades exigentes de laboratórios e instalações de P&D. Deixe-nos ajudá-lo a alcançar uniformidade perfeita e resultados repetíveis e de alta qualidade.

Entre em contato com a KINTEK hoje para discutir como um forno rotativo pode transformar seu processo.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4