Na indústria farmacêutica, um forno mufla é uma ferramenta crítica para controle de qualidade e química analítica. É usado principalmente para realizar a "incineração" (ashing) — um processo de combustão em alta temperatura que remove todo o material orgânico de uma amostra para medir precisamente seu conteúdo inorgânico. Essa análise é fundamental para a inspeção de medicamentos, determinação de pureza e preparação de amostras para testes elementares adicionais.

O principal desafio na análise farmacêutica é verificar a pureza e a composição de um medicamento. Um forno mufla resolve isso fornecendo um ambiente de alta temperatura e ultra limpo para isolar os componentes não combustíveis de uma amostra, o que é um indicador direto e confiável de sua composição inorgânica e potenciais impurezas.

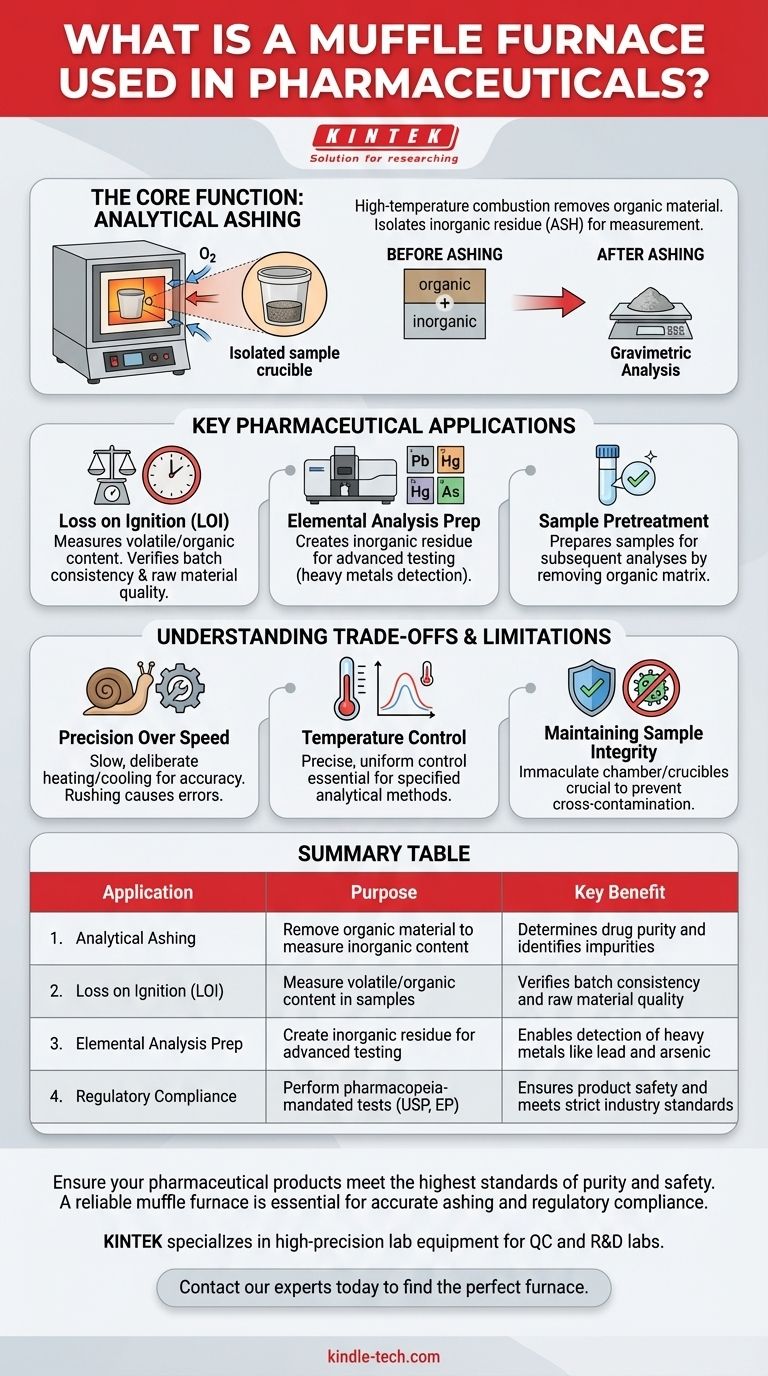

A Função Principal: Incineração Analítica para Controle de Qualidade

Um forno mufla não é apenas um forno; é um instrumento de precisão projetado para análise destrutiva. Sua função é revelar o que resta quando toda a matéria orgânica é queimada.

O que é Incineração (Ashing)?

A incineração é o processo de aquecer uma substância a uma alta temperatura na presença de oxigênio. Isso queima completamente todos os compostos orgânicos e voláteis, como o ingrediente farmacêutico ativo (API) e excipientes orgânicos.

O material que sobra é uma pequena quantidade de resíduo conhecida como cinza. Essa cinza consiste inteiramente em materiais inorgânicos, como impurezas minerais, sais inorgânicos ou catalisadores metálicos.

Por que o Conteúdo de Cinzas Importa

A quantidade e a composição dessa cinza são pontos de dados críticos em produtos farmacêuticos. Um teor de cinzas alto ou inesperado pode significar contaminação, a presença de metais pesados ou inconsistências no processo de fabricação.

Este processo, frequentemente chamado de análise gravimétrica, envolve pesar a amostra antes e depois da incineração. A diferença fornece uma medição precisa do conteúdo orgânico e inorgânico, que é um teste chave para conformidade regulatória e segurança do produto.

O Papel da "Mufla"

A característica definidora de um forno mufla é a própria mufla — uma câmara que isola a amostra dos elementos de aquecimento. Este design evita a contaminação pelos subprodutos da combustão do combustível de aquecimento ou pela degradação dos próprios elementos.

Para análise farmacêutica, onde a precisão de partes por milhão é essencial, isso garante que a cinza resultante seja puramente da amostra do medicamento e não do forno.

Principais Aplicações Farmacêuticas

O uso primário da incineração leva a vários testes analíticos padrão exigidos pelas farmacopeias em todo o mundo.

Perda por Ignição (LOI)

Esta é uma das aplicações mais comuns. Uma amostra é pesada, aquecida no forno a uma temperatura específica por um tempo determinado, resfriada e pesada novamente. A "perda por ignição" representa a massa de materiais voláteis queimados.

Este teste é usado para determinar o teor de umidade, matéria volátil e componentes orgânicos gerais em uma matéria-prima ou produto farmacêutico final.

Análise Elementar e Composicional

A cinza produzida pelo forno mufla é frequentemente apenas o primeiro passo. Este resíduo inorgânico pode então ser dissolvido e analisado usando técnicas mais avançadas, como Espectroscopia de Absorção Atômica (AAS) ou Análise de Plasma Acoplado Indutivamente (ICP).

Isso permite que os cientistas identifiquem e quantifiquem elementos específicos, especialmente metais pesados tóxicos como chumbo, mercúrio ou arsênio, garantindo que estejam abaixo dos limites seguros.

Pré-tratamento de Amostras

Alguns métodos analíticos avançados exigem que as amostras estejam em forma inorgânica. O forno mufla serve como uma ferramenta essencial de pré-tratamento, preparando de forma confiável as amostras para essas análises subsequentes, removendo de forma limpa a matriz orgânica.

Compreendendo as Vantagens e Limitações

Embora altamente eficaz, um forno mufla é uma ferramenta especializada com princípios operacionais específicos que devem ser respeitados.

Precisão Acima da Velocidade

Os fornos mufla são projetados para precisão e uniformidade de temperatura, não para velocidade. Os ciclos de aquecimento e resfriamento são frequentemente lentos e deliberados para garantir a combustão completa e evitar choque térmico na amostra ou na câmara do forno. Apresurar o processo pode levar a uma incineração incompleta e resultados imprecisos.

A Necessidade Crítica de Controle de Temperatura

Diferentes métodos analíticos especificam temperaturas e taxas de rampa exatas. Um forno de alta qualidade oferece controle de temperatura preciso e uniforme em toda a câmara.

Zonas de calor inconsistentes podem fazer com que partes da amostra sejam incineradas incompletamente, distorcendo o peso final e invalidando o teste.

Manutenção da Integridade da Amostra

O propósito principal do design da mufla é prevenir a contaminação. Os usuários devem garantir que a câmara da mufla cerâmica e os cadinhos de amostra estejam impecavelmente limpos para evitar contaminação cruzada entre as corridas, o que é um erro inaceitável em um ambiente farmacêutico.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo analítico específico determinará como você usará o forno mufla.

- Se seu foco principal é o controle de qualidade de rotina: Use o forno para testes padronizados de "perda por ignição" e "resíduo por ignição" para verificar a pureza e a consistência das matérias-primas e lotes de produtos acabados.

- Se seu foco principal é pesquisa e desenvolvimento: Empregue o forno como uma ferramenta de preparação de amostras para criar resíduos inorgânicos limpos para análise elementar avançada e caracterização de novas formulações.

- Se seu foco principal é a conformidade regulatória: Certifique-se de que o controlador de temperatura do seu forno esteja rigorosamente calibrado e que todo o processo seja validado para atender aos padrões específicos descritos nas farmacopeias (por exemplo, USP, EP, JP).

Em última análise, o forno mufla serve como um guardião da qualidade, fornecendo os dados definitivos necessários para garantir a pureza e a segurança dos produtos farmacêuticos.

Tabela Resumo:

| Aplicação | Propósito | Principal Benefício |

|---|---|---|

| Incineração Analítica | Remover material orgânico para medir o conteúdo inorgânico | Determina a pureza do medicamento e identifica impurezas |

| Perda por Ignição (LOI) | Medir o conteúdo volátil/orgânico em amostras | Verifica a consistência do lote e a qualidade da matéria-prima |

| Preparação para Análise Elementar | Criar resíduo inorgânico para testes avançados | Permite a detecção de metais pesados como chumbo e arsênio |

| Conformidade Regulatória | Realizar testes exigidos pela farmacopeia (USP, EP) | Garante a segurança do produto e atende a rigorosos padrões da indústria |

Garanta que seus produtos farmacêuticos atendam aos mais altos padrões de pureza e segurança.

Um forno mufla confiável é essencial para incineração precisa, testes de perda por ignição e conformidade regulatória. A KINTEK é especializada em equipamentos de laboratório de alta precisão, incluindo fornos mufla projetados para as exigências rigorosas do controle de qualidade farmacêutico e laboratórios de P&D.

Deixe-nos ajudá-lo a aprimorar suas capacidades analíticas. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para suas aplicações específicas — desde QC de rotina até pesquisa avançada.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como um forno mufla é usado para digestão de amostras? Um Guia para a Calcinação a Seco para Análises Precisas

- Para que serve um forno mufla em um laboratório? Obtenha Processamento Limpo e de Alta Temperatura

- Quais são os usos do forno mufla na indústria farmacêutica? Essencial para a Pureza e Segurança dos Medicamentos

- Qual é o significado de desaglomeração? Domine a Etapa Crítica para Peças de Alto Desempenho

- Como manter uma amostra em um forno mufla? Um Guia para Posicionamento Seguro e Preciso