Em sua essência, um forno mufla de alta temperatura é um forno especializado usado para aquecer materiais a temperaturas extremas dentro de um ambiente altamente controlado e isolado. Esses fornos são essenciais em laboratórios, unidades de pesquisa e instalações industriais para uma ampla gama de aplicações, incluindo o tratamento térmico de metais (como recozimento e têmpera), o processamento de materiais avançados (como sinterização de cerâmicas) e testes analíticos (como calcinação de amostras para determinar seu conteúdo inorgânico).

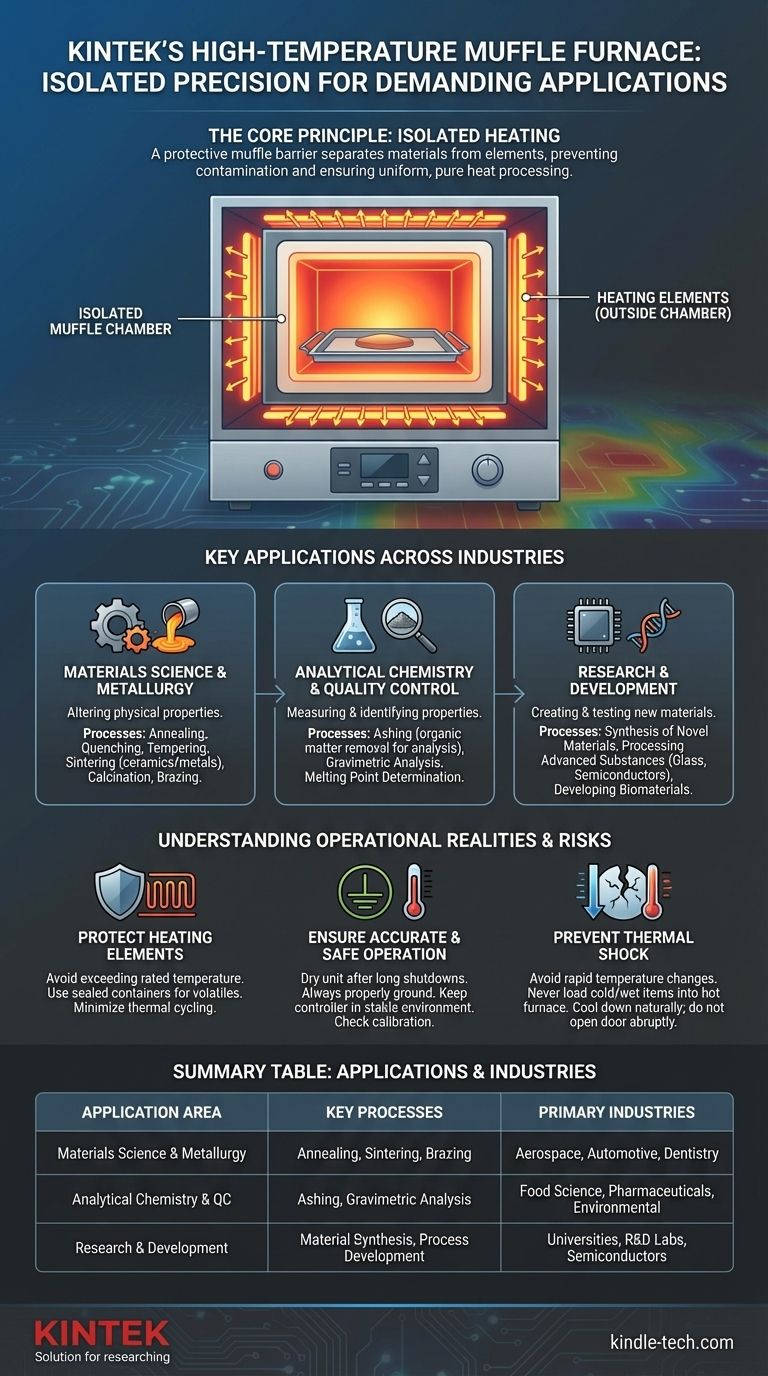

A característica definidora de um forno mufla não é apenas seu alto calor, mas seu método de aquecimento isolado. Uma barreira protetora, ou "mufla", separa o material que está sendo aquecido dos elementos de aquecimento, evitando a contaminação e garantindo a pureza e consistência do processo.

O Princípio Central: Processamento Isolado de Alta Temperatura

Para realmente entender as aplicações do forno, você deve primeiro entender seu princípio de design fundamental. A "mufla" é a chave.

O que "Mufla" Significa

O termo "mufla" refere-se à câmara interna isolada do forno que contém a amostra. Esta câmara é tipicamente feita de um material cerâmico de alta temperatura.

Os elementos de aquecimento são posicionados na parte externa desta mufla. Isso significa que o calor é transferido para sua amostra por radiação e convecção, mas os elementos nunca fazem contato direto com a amostra ou sua atmosfera imediata.

Prevenção de Contaminação

Esta separação é a vantagem mais crítica do forno. Ela evita que contaminantes dos elementos de aquecimento (como óxidos descamados) ou subprodutos da combustão de combustível (em modelos a gás) corrompam a amostra.

Essa pureza é inegociável em aplicações como química analítica, onde contaminantes traços invalidariam os resultados, ou na fabricação de eletrônicos sensíveis e biomateriais.

Garantia de Calor Uniforme

O design fechado da mufla promove um ambiente térmico estável e uniforme. Ele garante que toda a amostra seja aquecida uniformemente, o que é vital para alcançar propriedades consistentes do material durante processos como o recozimento de aço ou a sinterização de uma peça cerâmica.

Principais Aplicações em Diversas Indústrias

A capacidade de um forno mufla de fornecer calor puro e uniforme o torna indispensável em inúmeros campos. Suas aplicações podem ser agrupadas em três categorias principais.

Ciência dos Materiais e Metalurgia

Este é um caso de uso primário, focado na alteração das propriedades físicas dos materiais.

Os processos comuns incluem tratamento térmico de metais (recozimento, têmpera, revenimento), sinterização (fusão de materiais em pó como cerâmicas ou metais em uma massa sólida), calcinação (aquecimento de sólidos para remover substâncias voláteis) e brasagem de componentes. Indústrias desde a aeroespacial até a odontologia dependem dessas capacidades.

Química Analítica e Controle de Qualidade

Em ambientes analíticos, o objetivo é medir e identificar as propriedades de um material.

A aplicação mais comum é a calcinação, onde uma amostra é queimada em altas temperaturas para remover toda a matéria orgânica. Isso permite que os técnicos pesem com precisão as cinzas não combustíveis restantes, um procedimento padrão na ciência dos alimentos, análise da qualidade da água e testes de materiais. Outros usos incluem inspeções de medicamentos e determinação do ponto de fusão das cinzas.

Pesquisa e Desenvolvimento

Para pesquisadores, o forno mufla é uma ferramenta versátil para criar e testar novos materiais.

É usado para a síntese de novos materiais, processamento de substâncias avançadas como vidro e semicondutores, e desenvolvimento de novos biomateriais. Seu ambiente controlado permite experimentos repetíveis que são cruciais para o avanço da ciência dos materiais.

Compreendendo as Realidades Operacionais e os Riscos

Embora potente, um forno mufla é um equipamento sensível que requer operação cuidadosa para garantir segurança, precisão e longevidade. Ignorar essas realidades pode levar a equipamentos danificados, amostras arruinadas e resultados imprecisos.

Protegendo os Elementos de Aquecimento

Os elementos de aquecimento são o coração do forno e seu componente mais frágil. Eles são frequentemente protegidos por uma fina camada de óxido que pode ser facilmente danificada.

Você deve evitar exceder a temperatura nominal do forno. Ao aquecer materiais voláteis, eles devem ser colocados em um recipiente selado para evitar que os vapores ataquem os elementos. Finalmente, as paradas frequentes devem ser minimizadas, pois o ciclo térmico pode estressar e degradar os elementos ao longo do tempo.

Garantindo Operação Precisa e Segura

A disciplina processual é essencial. O forno deve ser seco em baixa temperatura (por exemplo, 200°C) após uma longa parada para evitar que a umidade cause danos em caso de aquecimento rápido.

Para segurança, a unidade deve estar sempre devidamente aterrada. Para precisão, o controlador de temperatura deve ser mantido em um ambiente estável (tipicamente 0°C-40°C) e sua calibração deve ser verificada regularmente.

Prevenção de Choque Térmico

Mudanças rápidas de temperatura podem rachar a mufla cerâmica do forno ou o material que está sendo processado. Nunca coloque um item frio e úmido em um forno quente.

Da mesma forma, permita que o forno e seu conteúdo esfriem naturalmente após a conclusão do processo. Abrir abruptamente a porta para resfriar a câmara pode causar danos irreparáveis por choque térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento, combine seu objetivo principal com as capacidades centrais do forno.

- Se seu foco principal é o teste analítico: Use o forno para calcinação precisa, análise gravimétrica ou determinação das propriedades químicas de materiais em altas temperaturas.

- Se seu foco principal é a fabricação de materiais ou metalurgia: Aproveite suas capacidades para tratamento térmico de metais, sinterização de cerâmicas ou brasagem de componentes onde a consistência e a pureza são primordiais.

- Se seu foco principal é pesquisa e desenvolvimento: O forno é uma ferramenta essencial para sintetizar novos materiais e conduzir experimentos repetíveis de alta temperatura em um ambiente livre de contaminação.

Compreender que um forno mufla fornece calor isolado e uniforme é a chave para liberar todo o seu potencial para resultados precisos e confiáveis.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Indústrias Primárias |

|---|---|---|

| Ciência dos Materiais e Metalurgia | Recozimento, Sinterização, Brasagem | Aeroespacial, Automotiva, Odontologia |

| Química Analítica e CQ | Calcinação, Análise Gravimétrica | Ciência dos Alimentos, Farmacêutica, Ambiental |

| Pesquisa e Desenvolvimento | Síntese de Materiais, Desenvolvimento de Processos | Universidades, Laboratórios de P&D, Semicondutores |

Precisa de processamento de alta temperatura preciso e livre de contaminação? A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos mufla projetados para as exigências de laboratórios e instalações industriais. Nossas soluções garantem a confiabilidade e pureza necessárias para suas aplicações críticas em ciência dos materiais, testes analíticos e P&D. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para seus objetivos!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que usamos um forno mufla? Para Processamento de Alta Temperatura Puro, Preciso e Livre de Contaminantes

- O que é incineração a seco? Um método confiável para analisar a composição inorgânica

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação

- Qual é o uso principal do forno na indústria química? Domine o Tratamento Térmico para a Transformação de Materiais

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo