Em sua essência, um forno de fundição é um forno especializado de alta temperatura usado para extrair um metal base de seu minério ou para fundir e purificar metais existentes. O processo envolve aquecer a matéria-prima, muitas vezes com um agente redutor químico, para impulsionar transformações químicas e físicas que separam o metal desejado de impurezas indesejadas.

O propósito fundamental de um forno de fundição é criar um ambiente de calor elevado e precisamente controlado. Esse controle permite a extração química do metal do minério bruto ou a fusão e purificação física de metais existentes em uma forma mais refinada e utilizável.

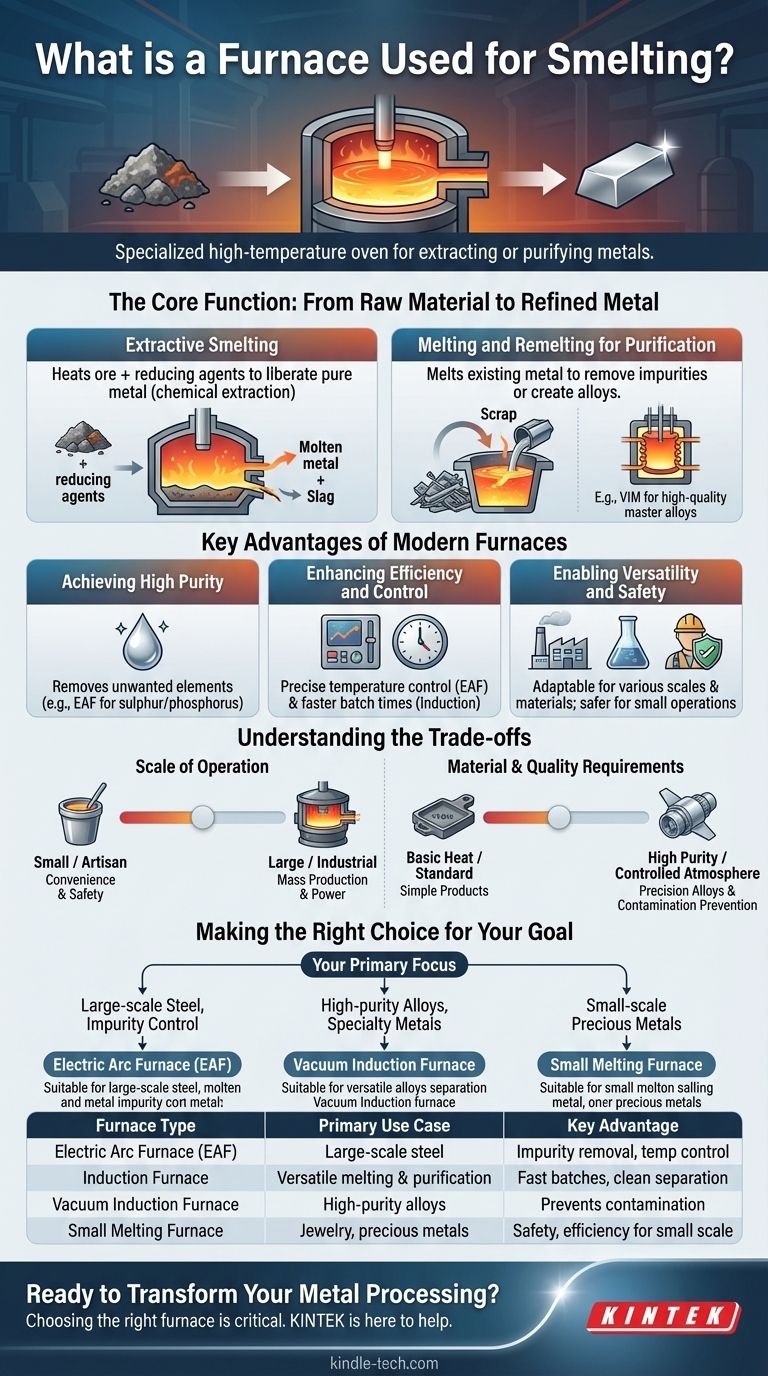

A Função Central: Da Matéria-Prima ao Metal Refinado

O papel de um forno na metalurgia é transformador. Ele facilita dois processos principais: extrair novo metal ou melhorar a qualidade do metal existente.

Fundição Extrativa

Esta é a definição clássica de fundição. Um forno aquece uma mistura de minério metálico e agentes redutores, causando uma reação química que libera o metal puro e fundido de seus compostos minerais.

Fusão e Refusão para Purificação

Os fornos modernos também são cruciais para o processamento secundário. Eles derretem metais existentes para remover impurezas ou para criar misturas metálicas específicas, conhecidas como ligas.

Por exemplo, um forno de indução a vácuo é usado em um processo de refusão para produzir eletrodos consumíveis de alta qualidade ou criar ligas-mãe precisas para fundição.

Principais Vantagens Oferecidas pelos Fornos Modernos

Diferentes tipos de fornos são projetados para oferecer benefícios específicos, desde a produção em escala industrial até aplicações pequenas e especializadas.

Atingindo Alta Pureza

Uma vantagem chave é a capacidade de remover elementos indesejados. Um forno a arco elétrico (FAE) é altamente eficaz na remoção de impurezas como enxofre e fósforo durante a fabricação de aço.

Da mesma forma, um forno de indução permite o esvaziamento completo de seu conteúdo, garantindo uma separação limpa do ouro derretido de quaisquer impurezas residuais.

Aumentando a Eficiência e o Controle

Os fornos modernos oferecem controle superior sobre o processo. Um FAE permite o controle fácil e preciso da temperatura do forno, o que é fundamental para produzir aço ligado de alta qualidade.

Os fornos de indução também economizam tempo e dinheiro significativos, pois preparar o forno para o próximo lote é um processo muito mais rápido.

Possibilitando Versatilidade e Segurança

Os fornos podem ser adaptados para várias escalas e materiais. A flexibilidade tecnológica de um FAE o torna adequado para a fundição de uma ampla gama de aços de alta qualidade.

Para operações menores, como fabricação de joias ou lojas de ouro, um pequeno forno de fusão oferece uma combinação de segurança, eficiência e conveniência para trabalhar com metais preciosos como ouro, prata e cobre.

Entendendo as Compensações

A escolha do forno não é universal; é ditada inteiramente pelo material, pela pureza necessária e pela escala da operação. Não existe um único tipo de forno "melhor", apenas a ferramenta mais apropriada para uma tarefa específica.

Escala da Operação

Um grande forno elétrico a arco industrial é projetado para a produção em massa de aço, cobrindo uma grande área e consumindo imensa energia.

Em contraste, um pequeno forno de indução é perfeito para um comprador de ouro local ou artesão, priorizando conveniência e segurança em detrimento de um rendimento massivo.

Requisitos de Material e Qualidade

A fusão padrão pode exigir apenas calor básico. No entanto, a produção de ligas de alta qualidade para fundição de precisão exige uma ferramenta sofisticada como um forno de indução a vácuo, que pode operar em uma atmosfera controlada para evitar contaminação.

O forno é escolhido com base nas especificações do produto final. Um produto simples de ferro fundido tem requisitos de forno muito diferentes de um componente para uma aplicação aeroespacial.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o forno correto está alinhado com a capacidade do equipamento e seu objetivo específico.

- Se seu foco principal é a produção de aço em grande escala com controle de impurezas: Um forno a arco elétrico (FAE) oferece a flexibilidade, o controle de temperatura e a capacidade de refino necessários.

- Se seu foco principal é produzir ligas-mãe de alta pureza ou metais especiais: Um forno de indução a vácuo fornece o ambiente controlado essencial para evitar contaminação e alcançar composições químicas precisas.

- Se seu foco principal é trabalho de metais preciosos de alto valor em pequena escala: Um pequeno forno de fusão especializado oferece o equilíbrio ideal de segurança, eficiência e conveniência para ouro, prata ou cobre.

Em última análise, o forno é o instrumento crítico que possibilita a transformação precisa de matérias-primas em metais valiosos e refinados.

Tabela de Resumo:

| Tipo de Forno | Caso de Uso Principal | Vantagem Chave |

|---|---|---|

| Forno a Arco Elétrico (FAE) | Produção de aço em grande escala | Excelente remoção de impurezas (enxofre, fósforo) e controle de temperatura |

| Forno de Indução | Fusão e purificação versáteis | Tempos de lote rápidos, separação limpa de metais (ex: ouro) |

| Forno de Indução a Vácuo | Ligas de alta pureza e metais especiais | Evita contaminação em atmosfera controlada |

| Pequeno Forno de Fusão | Joalheria, metais preciosos (ouro, prata) | Segurança, eficiência e conveniência para operações em pequena escala |

Pronto para Transformar Seu Processamento de Metais?

Escolher o forno certo é fundamental para o sucesso de sua operação, seja você extraindo metal do minério ou purificando materiais existentes para aplicações de alto valor. O controle preciso e as capacidades de seu equipamento afetam diretamente a qualidade, a pureza e a eficiência de sua produção.

A KINTEK está aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo fornos adaptados para metalurgia. Nossos especialistas podem orientá-lo para a solução ideal — seja um forno a arco elétrico de escala industrial ou uma unidade compacta para metais preciosos — garantindo que ele atenda aos seus requisitos específicos de material, escala e qualidade.

Vamos discutir seu projeto. Entre em contato conosco hoje para explorar como nossas soluções podem aprimorar seus processos de fundição e purificação de metais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o papel de um tubo de quartzo na preparação de precursores em pó de Mo2Ga2C? Benefícios Essenciais de Síntese

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo