Em sua essência, um forno de sinterização é um forno especializado de alta temperatura usado para transformar um pó solto em um objeto sólido, denso e resistente. Este processo, conhecido como sinterização, baseia-se em calor cuidadosamente controlado para fundir as partículas a uma temperatura abaixo do ponto de fusão do material, alterando fundamentalmente suas propriedades mecânicas e físicas.

A sinterização não se trata de fundir um material; é um processo sofisticado de estado sólido. O verdadeiro propósito do forno é criar um ambiente precisamente controlado de calor e atmosfera que incentive as partículas individuais a se ligarem e densificarem, transformando um compacto de pó frágil em um componente robusto e projetado.

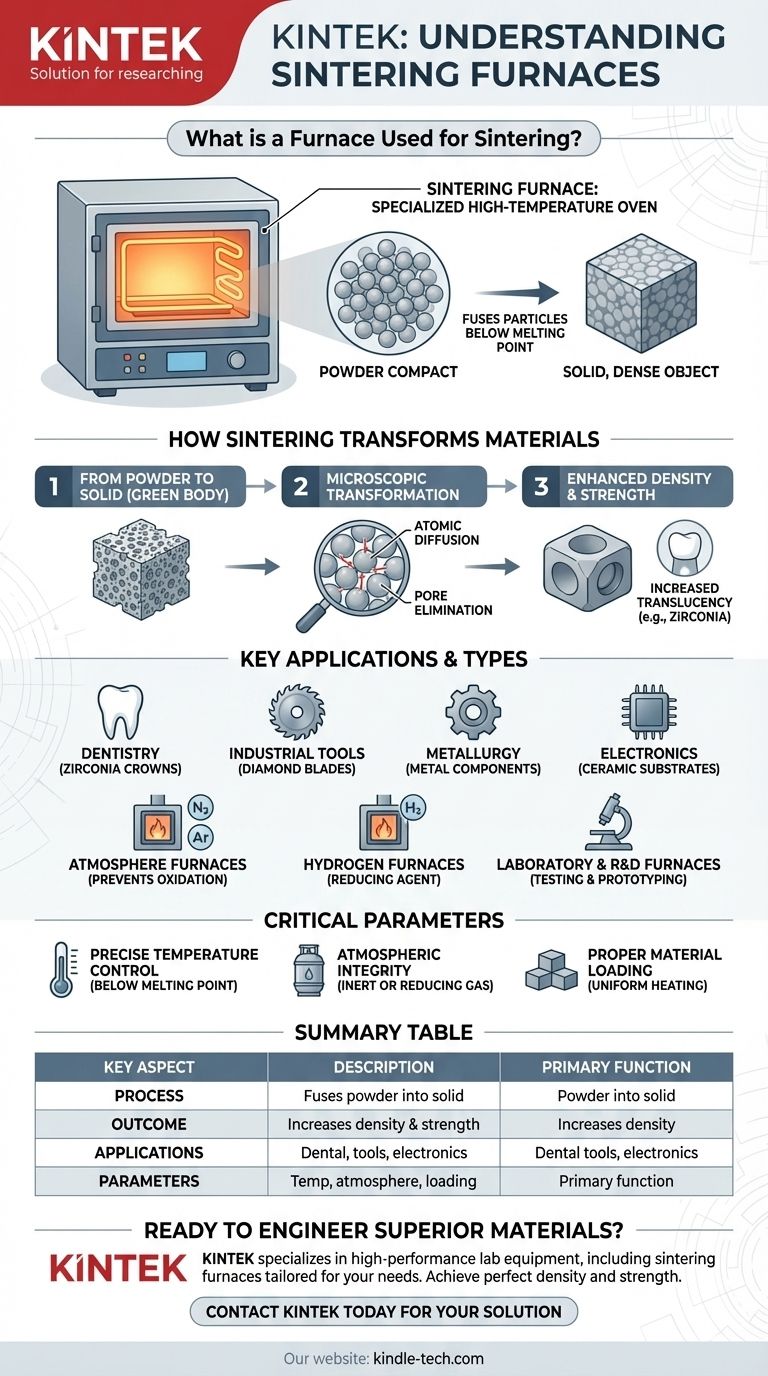

Como a Sinterização Transforma Fundamentalmente os Materiais

A função de um forno de sinterização vai muito além do simples aquecimento. Ele facilita uma complexa transformação microscópica que confere aos materiais suas características finais de alto desempenho.

Do Pó ao Sólido

O ponto de partida é um "corpo verde", que é um componente formado pela compressão de material em pó. Este objeto é frágil e poroso. O trabalho do forno é aquecer este corpo verde a uma temperatura específica onde os átomos nas partículas se tornam móveis.

A Transformação Microscópica

Na temperatura de sinterização, um processo de difusão atômica começa. O material migra através dos pontos de contato entre as partículas, fazendo com que as fronteiras cresçam e se fundam. Este processo elimina ativamente os poros (espaços vazios) entre as partículas, fazendo com que o objeto inteiro encolha e se torne significativamente mais denso.

O Resultado: Densidade e Resistência Aprimoradas

Os principais resultados de uma sinterização bem-sucedida são o aumento drástico da densidade e da resistência mecânica. Ao eliminar a porosidade interna, o material torna-se menos propenso à fratura. Para alguns materiais, como a zircônia usada em coroas dentárias, este processo também aumenta a translucidez, resultando em uma aparência mais natural.

Principais Aplicações e Tipos de Fornos de Sinterização

A sinterização não é um processo único para todos. Diferentes materiais e indústrias exigem fornos especializados para alcançar os resultados desejados, tornando-os essenciais em inúmeros campos de alta tecnologia.

Fornos de Atmosfera

Muitos materiais avançados, especialmente cerâmicas e metais, exigem um forno com atmosfera controlada. Este equipamento permite que os operadores substituam o ar interno por um gás específico, como nitrogênio ou argônio. Esta atmosfera controlada previne reações químicas indesejadas, como a oxidação, garantindo a pureza do material e suas propriedades finais.

Fornos de Hidrogênio

Para certas ligas de alta temperatura e materiais especiais, utiliza-se um forno de hidrogênio. O hidrogênio atua como um agente "redutor", que pode remover óxidos superficiais das partículas, promovendo uma ligação ainda mais forte durante a sinterização e o recozimento.

Aplicações Industriais Especializadas

Os fornos de sinterização são ferramentas essenciais em muitos setores:

- Odontologia: Para processar coroas e pontes de zircônia, conferindo-lhes sua dureza e aparência final semelhantes às dos dentes.

- Ferramentas Industriais: Para a fabricação de componentes superduros, como lâminas de serra diamantadas, onde o grão de diamante é sinterizado em uma matriz metálica.

- Metalurgia: Para o tratamento térmico e consolidação de componentes metálicos, incluindo peças feitas de pós de aço e cobre.

- Eletrônica: Para produzir substratos cerâmicos e outros componentes usados em dispositivos eletrônicos.

Fornos de Laboratório e P&D

Para pesquisa, prototipagem e produção em pequena escala, são utilizados fornos de escala laboratorial. Essas unidades menores, incluindo fornos de sinterização por micro-ondas avançados, permitem que cientistas e engenheiros testem novas composições de materiais e estabeleçam os parâmetros precisos necessários para a fabricação em larga escala.

Compreendendo os Parâmetros Críticos

Alcançar um resultado bem-sucedido com a sinterização depende de um controle preciso sobre vários fatores-chave. A má gestão destes pode levar a peças defeituosas ou qualidade inconsistente.

Controle Preciso de Temperatura

O parâmetro mais crítico é a temperatura. O forno deve manter uma temperatura alta o suficiente para permitir a difusão dos átomos, mas permanecer com segurança abaixo do ponto de fusão do material. Se o material derreter, o processo falha e a forma e a estrutura interna da peça são arruinadas.

Integridade Atmosférica

A atmosfera dentro do forno não é passiva. Para muitos materiais, o oxigênio é um inimigo que causa oxidação, enfraquecendo o produto final. Manter uma atmosfera pura e controlada de gás inerte ou redutor é essencial para aplicações de alto desempenho.

Carregamento Adequado do Material

A forma como os componentes são colocados no forno é crucial para garantir um aquecimento uniforme. O carregamento inadequado pode criar pontos quentes ou frios, levando a encolhimento irregular, empenamento ou tensões internas no produto final. É vital seguir os procedimentos estabelecidos para o carregamento de materiais específicos.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo de forno e processo de que você precisa é ditado inteiramente pelo seu objetivo final e pelo material com o qual está trabalhando.

- Se o seu foco principal é a fabricação de cerâmicas ou metais de alto desempenho: Um forno com atmosfera controlada é inegociável para prevenir a oxidação e garantir a pureza do material.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno de escala laboratorial menor e flexível é ideal para testar novas composições de materiais e aperfeiçoar os parâmetros do processo.

- Se o seu foco principal é a produção de componentes industriais especializados: A escolha do forno será ditada pelo material, como um forno de hidrogênio para ligas específicas ou um forno assistido por pressão para ferramentas diamantadas.

Em última análise, um forno de sinterização é uma ferramenta de engenharia em nível atômico, permitindo a criação de materiais avançados com propriedades inatingíveis por métodos convencionais.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Funde partículas de pó em um objeto sólido e denso abaixo do ponto de fusão. |

| Resultado Chave | Aumenta drasticamente a densidade, a resistência mecânica e o desempenho do material. |

| Aplicações Comuns | Coroas dentárias (zircônia), ferramentas industriais (lâminas diamantadas), componentes metálicos, eletrônicos. |

| Parâmetros Críticos de Controle | Temperatura precisa, atmosfera controlada (ex: nitrogênio, hidrogênio), carregamento adequado do material. |

Pronto para projetar materiais superiores com sinterização de precisão?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de sinterização adaptados às suas necessidades específicas de material e indústria — seja para P&D, cerâmicas dentárias ou fabricação industrial. Nossa experiência garante que você alcance a densidade e a resistência perfeitas para seus componentes.

Entre em contato com a KINTEK hoje para discutir suas necessidades de sinterização e descobrir a solução de forno certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia