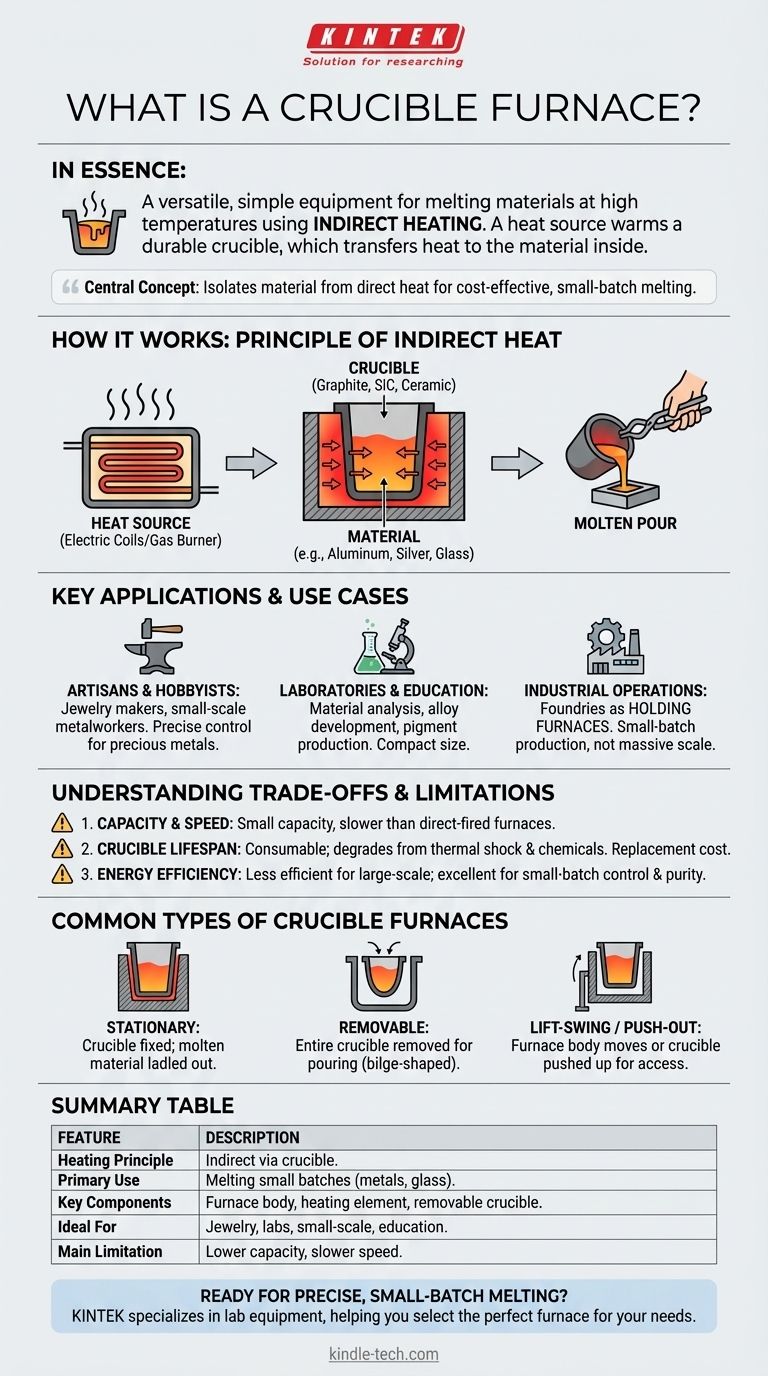

Em essência, um forno cadinho é um equipamento simples e versátil projetado para fundir materiais em altas temperaturas. Ele opera sob o princípio do aquecimento indireto, onde uma fonte de calor — tipicamente elétrica ou a gás — aquece um recipiente durável chamado cadinho, que por sua vez transfere esse calor para o material colocado dentro dele até que este se torne líquido.

O conceito central a ser compreendido é que um forno cadinho isola o material que está sendo fundido da fonte de calor direta. Essa simplicidade o torna uma ferramenta econômica e altamente adaptável para a fusão de pequenos lotes de uma ampla variedade de materiais, de metais a vidro.

Como Funciona um Forno Cadinho: O Princípio do Calor Indireto

O design de um forno cadinho é direto, focado na transferência eficiente de energia para um material contido. Sua operação gira em torno de dois componentes principais.

Os Componentes Essenciais: Cadinho e Fonte de Calor

O sistema consiste em um corpo do forno feito de materiais refratários (resistentes ao calor). Dentro, um elemento de aquecimento (bobinas elétricas ou um queimador a gás) gera altas temperaturas.

O componente mais crítico é o cadinho, um recipiente em forma de copo ou pote que fica dentro do forno. Os cadinhos são feitos de materiais como grafite, carbeto de silício ou cerâmica para suportar estresse térmico extremo.

O Processo de Fusão Passo a Passo

O processo é direto e eficaz. Primeiro, o material a ser fundido (por exemplo, alumínio, prata, vidro) é colocado dentro do cadinho.

O forno é então ativado, e o elemento de aquecimento eleva a temperatura da câmara. Esse calor é absorvido pelo cadinho e conduzido para dentro, derretendo o conteúdo.

Assim que o material estiver totalmente líquido, ele pode ser despejado em um molde. Em muitos designs, o próprio cadinho é removido do forno com pinças para realizar a vazamento.

Principais Aplicações e Casos de Uso

A versatilidade e a variedade de tamanhos tornam os fornos cadinho adequados para muitos ambientes diferentes, desde oficinas até instalações industriais.

Para Artesãos e Hobbistas

Fornetes cadinho elétricos pequenos e de bancada são extremamente populares entre fabricantes de joias e metalúrgicos de pequena escala. Sua facilidade de uso e controle preciso de temperatura são ideais para trabalhar com metais preciosos.

Para Laboratórios e Educação

Em ambientes científicos e educacionais, esses fornos são usados para análise de materiais, desenvolvimento de ligas e produção de pigmentos. Seu tamanho compacto os torna perfeitos para trabalhos de laboratório e treinamento vocacional.

Para Operações Industriais

Embora não sejam adequados para fusão em grande escala, fornos cadinho maiores desempenham papéis vitais em fundições. Eles são frequentemente usados como fornos de espera para manter um pequeno lote de metal líquido e pronto para fundição ou para pequenas corridas de produção especializadas.

Entendendo as Trocas e Limitações

Embora muito úteis, os fornos cadinho não são a solução para todas as tarefas de fusão. Entender suas limitações é fundamental para usá-los de forma eficaz.

Capacidade e Velocidade

Os fornos cadinho são inerentemente dispositivos de pequena capacidade. Eles não são eficientes para fundir grandes volumes de metal em comparação com fornos de chama direta. O processo de aquecimento indireto também pode ser mais lento.

Vida Útil do Cadinho

O cadinho é um item consumível. Ele se degrada com o tempo devido ao choque térmico e a reações químicas com o material fundido. O custo e o tempo de inatividade associados à substituição de cadinhos são fatores operacionais a serem considerados.

Eficiência Energética

Para fusão em grande escala, a energia necessária para aquecer a câmara do forno e, em seguida, o cadinho é menos eficiente do que aquecer o material diretamente. Sua eficiência se destaca em aplicações de pequenos lotes onde o controle e a pureza são mais importantes do que o volume puro.

Tipos Comuns de Fornos Cadinho

Os designs de fornos variam dependendo de como o material fundido é manuseado, o que afeta diretamente o fluxo de trabalho e a segurança.

Fornos Estacionários

No design mais simples, o cadinho permanece fixo dentro do forno. O material fundido deve ser retirado com concha, o que é adequado para aplicações de espera ou ao trabalhar com quantidades menores.

Fornos com Cadinho Removível

Estes são o tipo mais comum para fundição. Eles permitem que todo o cadinho seja removido do forno para vazamento. Os cadinhos são frequentemente em forma de barril (como um barril) para serem agarrados com segurança por pinças especializadas.

Designs de Levantamento-Giro e Empurrar-Para Fora

Estes são dois mecanismos comuns para fornos cadinho removíveis. Um forno Lift-Swing (Levantamento-Giro) permite que o corpo do forno seja levantado e afastado, deixando o cadinho acessível. Um forno Push-Out (Empurrar-Para Fora) usa um mecanismo para empurrar o cadinho para cima e para fora do corpo do forno por baixo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno apropriado depende inteiramente do seu objetivo específico, escala e material.

- Se o seu foco principal for metalurgia ou joalheria de hobbista: Um forno elétrico de bancada compacto oferece a melhor combinação de segurança, controle preciso e facilidade de uso.

- Se o seu foco principal for um laboratório ou produção em pequena escala: Um forno a gás ou de indução com cadinho removível oferece maior flexibilidade e ciclos de aquecimento mais rápidos para vários materiais.

- Se o seu foco principal for manter uma pequena quantidade de metal fundido na temperatura: Um forno cadinho estacionário simples é uma solução confiável e econômica.

Ao entender sua função como uma ferramenta simples de aquecimento indireto, você pode alavancar efetivamente o forno cadinho para uma fusão controlada e de alta qualidade.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Princípio de Aquecimento | Aquecimento indireto através de um recipiente cadinho. |

| Uso Principal | Fusão de pequenos lotes de metais, vidro e outros materiais. |

| Componentes Principais | Corpo do forno, elemento de aquecimento (elétrico/gás) e um cadinho removível. |

| Ideal Para | Fabricação de joias, laboratórios, produção em pequena escala e uso educacional. |

| Limitação Principal | Menor capacidade e velocidade de fusão mais lenta em comparação com fornos industriais de grande escala. |

Pronto para alcançar uma fusão precisa de pequenos lotes em seu laboratório ou oficina?

O aquecimento indireto e controlado de um forno cadinho é ideal para aplicações onde a pureza do material e o controle preciso da temperatura são primordiais. Quer você esteja desenvolvendo novas ligas, criando joias ou precise de um forno de espera confiável, escolher o equipamento certo é fundamental para seus resultados e segurança.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o forno cadinho perfeito para seu material e requisitos de fluxo de trabalho específicos, garantindo que você obtenha o desempenho e a durabilidade de que precisa.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e descubra a solução de fusão certa para seus objetivos.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são os diferentes tipos de cadinhos? Um Guia para Material, Forma e Aplicação

- O que são cadinhos para uso laboratorial? Guia Essencial para Contenção em Altas Temperaturas

- Por que é necessário selecionar cuidadosamente os materiais do cadinho para a sinterização de LLZO? Preservar a pureza e a condutividade

- Quais são as propriedades dos materiais de cadinho? Características Essenciais para o Sucesso em Altas Temperaturas

- Como aquecer um cadinho sem que ele rache? Domine o Protocolo de 4 Etapas para um Aquecimento Seguro

- Quantos tipos de cadinhos existem? Escolha o Material Certo para o Seu Trabalho em Altas Temperaturas

- Qual é a função de um cadinho de alumina de alta pureza no processo de aluminização? Garante Reações de Revestimento Puras

- Por que usar barcos de combustão de cerâmica para testes de corrosão de aço T91? Garanta a precisão dos dados e a inércia química