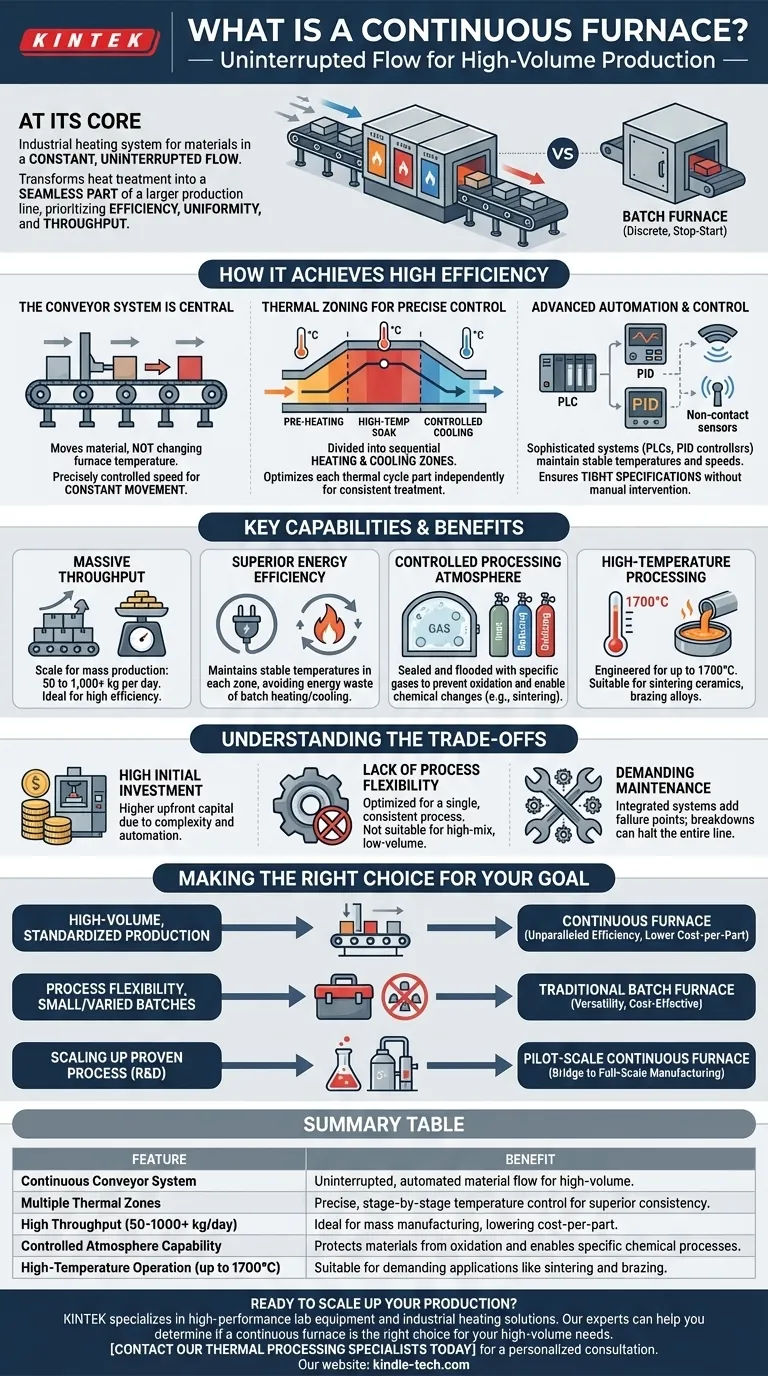

Em sua essência, um forno contínuo é um sistema de aquecimento industrial projetado para processar materiais em um fluxo constante e ininterrupto. Ao contrário de um forno de batelada que aquece uma única carga estática por vez, um forno contínuo usa um sistema de transporte para mover os produtos através de diferentes zonas de temperatura, possibilitando uma produção automatizada de alto volume e altamente consistente.

A vantagem fundamental de um forno contínuo é a sua capacidade de transformar o tratamento térmico de uma tarefa discreta, de parar e começar, em uma parte contínua de uma linha de produção maior. Este design prioriza a eficiência, a uniformidade e o rendimento para a fabricação em massa.

Como um Forno Contínuo Atinge Alta Eficiência

Um forno contínuo opera sob o princípio de mover o material, e não de alterar a temperatura do forno. Isso permite um processo térmico otimizado e altamente repetível.

O Sistema de Transporte é Central

A característica definidora é o seu mecanismo de transporte, como uma esteira, um leito de rolos ou um sistema de empurrador (pusher). Este transporta os materiais para dentro, através e para fora do forno a uma velocidade precisamente controlada.

Este movimento constante é a diferença fundamental em relação a um forno de batelada, onde os materiais são carregados, o forno é selado, aquecido, resfriado e depois descarregado em um ciclo muito mais lento.

Zoneamento Térmico para Controle Preciso

Um forno contínuo não possui uma única temperatura. Ele é dividido em distintas zonas de aquecimento e resfriamento pelas quais o material passa sequencialmente.

Um perfil típico pode incluir uma zona de pré-aquecimento, uma ou mais zonas de "manutenção" de alta temperatura e zonas de resfriamento controlado. Isso permite que cada parte do ciclo térmico seja otimizada independentemente, garantindo que cada produto receba exatamente o mesmo tratamento.

Automação e Controle Avançados

Os fornos contínuos modernos são gerenciados por sistemas de controle sofisticados. Controladores Lógicos Programáveis (CLPs) e controladores PID mantêm temperaturas estáveis e velocidades precisas do transportador.

Recursos como monitoramento de temperatura sem contato e controle de potência contínuo garantem que o processo permaneça dentro de especificações rigorosas sem intervenção manual, levando a uma consistência excepcional do produto.

Principais Capacidades e Benefícios

O design de um forno contínuo se traduz diretamente em benefícios tangíveis para operações em escala industrial.

Rendimento Massivo

Fornos contínuos são construídos para escala. O rendimento pode variar de 50 a mais de 1.000 kg por dia, tornando-os a escolha ideal para ambientes de produção em massa onde a eficiência é primordial.

Eficiência Energética Superior

Ao manter temperaturas operacionais estáveis em cada zona, um forno contínuo evita o enorme desperdício de energia de aquecer e resfriar repetidamente uma grande massa térmica, o que é inerente ao processamento em batelada.

Atmosfera de Processamento Controlada

Muitos processos, como a sinterização de pós metálicos, exigem uma atmosfera específica para evitar a oxidação. Fornos contínuos podem ser selados e inundados com gases inertes, redutores ou oxidantes para proteger o material e alcançar as mudanças químicas desejadas.

Processamento em Alta Temperatura

Esses sistemas são projetados para aplicações exigentes, frequentemente atingindo temperaturas de processo de até 1700°C. Isso os torna adequados para sinterização de cerâmicas avançadas, brasagem de ligas complexas e outros processos metalúrgicos de alta temperatura.

Entendendo as Compensações (Trade-offs)

Embora poderosos, um forno contínuo não é uma solução universal. Entender suas limitações é crucial para tomar uma decisão informada.

Alto Investimento Inicial

A complexidade, o tamanho e a automação de um forno contínuo significam que ele representa um investimento de capital inicial significativamente maior em comparação com um forno de batelada mais simples.

Falta de Flexibilidade de Processo

Esses fornos são otimizados para um único processo consistente. Mudar o perfil de temperatura ou o tipo de produto é uma grande tarefa que requer recalibração e tempo de inatividade, tornando-os inadequados para produção de alto volume e alta variedade (high-mix, low-volume).

Manutenção Exigente

O sistema de transporte integrado e os controles complexos adicionam mais pontos potenciais de falha. A manutenção pode ser mais complexa, e uma avaria em qualquer parte do sistema pode paralisar toda a linha de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno contínuo deve ser impulsionada por suas necessidades específicas de produção e escala.

- Se o seu foco principal é produção padronizada e de alto volume: Um forno contínuo oferece eficiência, consistência e um custo por peça mais baixo incomparáveis uma vez operacional.

- Se o seu foco principal é flexibilidade de processo para lotes pequenos ou variados: Um forno de batelada tradicional é uma escolha muito mais prática e econômica devido à sua versatilidade.

- Se o seu foco principal é escalar um processo comprovado de P&D: Um forno contínuo em escala piloto menor pode ser a ponte perfeita para validar um processo para fabricação em escala total.

Em última análise, a seleção do forno correto é uma decisão estratégica baseada em uma compreensão clara do seu volume de produção, requisitos de processo e objetivos operacionais de longo prazo.

Tabela de Resumo:

| Recurso | Benefício |

|---|---|

| Sistema de Transporte Contínuo | Permite fluxo de material ininterrupto e automatizado para produção de alto volume. |

| Múltiplas Zonas Térmicas | Fornece controle de temperatura preciso, estágio por estágio, para consistência superior do produto. |

| Alto Rendimento (50-1000+ kg/dia) | Ideal para fabricação em massa, reduzindo significativamente o custo por peça. |

| Capacidade de Atmosfera Controlada | Protege os materiais contra oxidação e possibilita processos químicos específicos. |

| Operação em Alta Temperatura (até 1700°C) | Adequado para aplicações exigentes como sinterização e brasagem. |

Pronto para aumentar a escala da sua produção com um forno contínuo?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e soluções de aquecimento industrial. Nossos especialistas podem ajudar você a determinar se um forno contínuo é a escolha certa para suas necessidades de fabricação de alto volume, garantindo que você alcance máxima eficiência, consistência e rendimento.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para uma consulta personalizada e descubra como podemos otimizar sua linha de produção.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- A que temperatura é realizada a pirólise convencional? Descubra a Temperatura Certa para o Produto Desejado

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural