Em essência, um forno de calcinação é um forno industrial de alta temperatura utilizado para o tratamento térmico de materiais. O seu objetivo principal não é meramente aquecer uma substância, mas induzir uma mudança fundamental nas suas propriedades físicas ou químicas, eliminando componentes voláteis, removendo a humidade absorvida ou causando oxidação.

Um forno de calcinação deve ser entendido não como um forno simples, mas como um reator químico. A sua função central é transformar a composição e estrutura de um material através de um processamento de alta temperatura precisamente controlado.

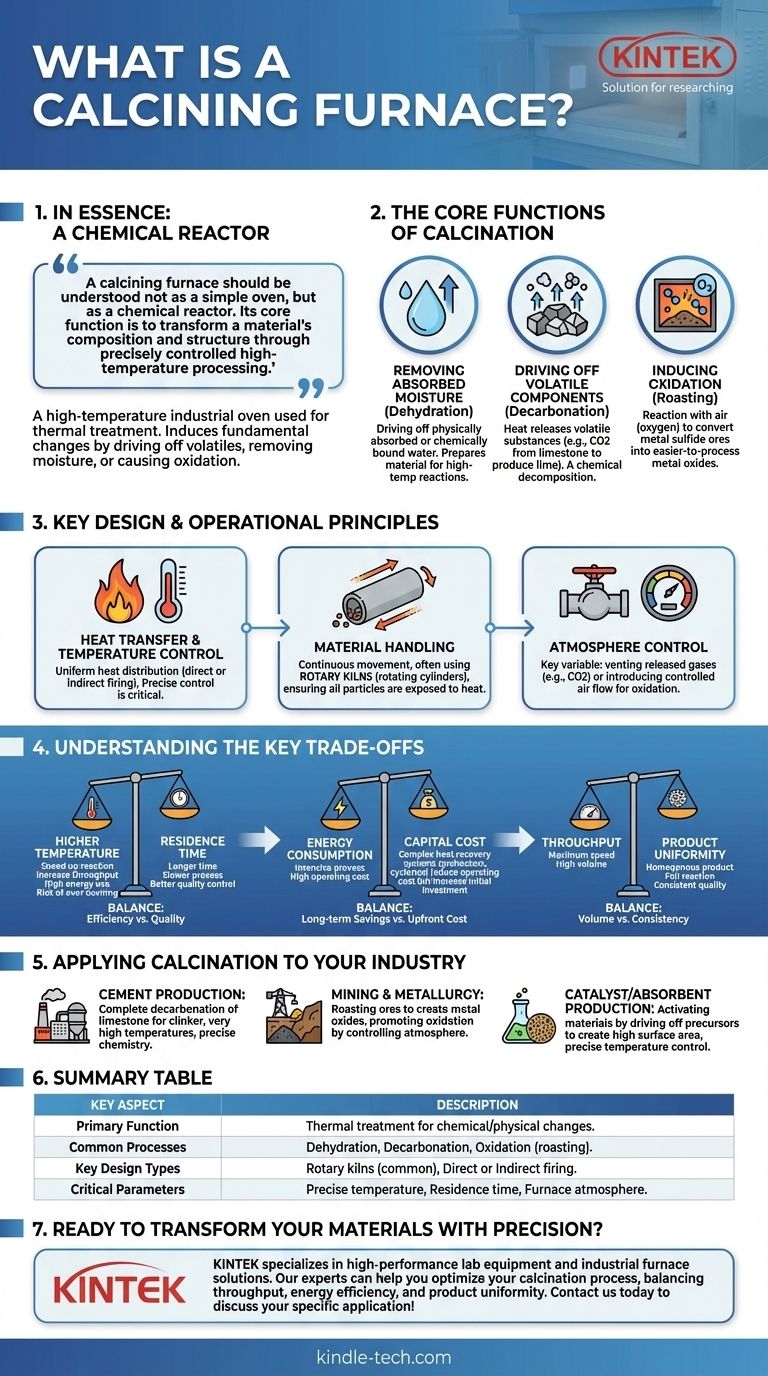

As Funções Essenciais da Calcinação

O termo "calcinação" vem do latim calcinare, "queimar cal", o que capta perfeitamente o seu propósito. O processo utiliza energia térmica para desencadear mudanças específicas dentro de um material.

Remoção de Humidade Absorvida

A função mais básica é a desidratação, ou a eliminação da água que é fisicamente absorvida ou quimicamente ligada à estrutura de um material. Esta é frequentemente a primeira fase do aquecimento e prepara o material para reações químicas a temperaturas mais elevadas.

Eliminação de Componentes Voláteis

Este é o propósito central da maioria dos processos de calcinação. Ao aquecer um material a uma temperatura específica abaixo do seu ponto de fusão, substâncias voláteis são libertadas. O exemplo mais comum é a produção de cal (óxido de cálcio) a partir de calcário (carbonato de cálcio), onde o calor liberta dióxido de carbono (CO2).

Este processo, conhecido como descarbonatação, é uma verdadeira decomposição química que altera fundamentalmente o material.

Indução de Oxidação

Um forno de calcinação também pode ser usado para reagir intencionalmente um material com o ar (oxigénio) dentro dele. Este é um passo comum na metalurgia, onde os minérios de sulfureto metálico são "torrados" (uma forma de calcinação) para os converter em óxidos metálicos, que são mais fáceis de processar e reduzir a metal puro mais tarde.

Princípios Chave de Design e Operação

Embora os designs variem, a maioria dos fornos de calcinação industriais partilha princípios operacionais comuns focados na transferência de calor, manuseamento de materiais e controlo da atmosfera.

Transferência de Calor e Controlo de Temperatura

O forno deve fornecer calor uniforme a todo o volume do material. Isso pode ser conseguido através de combustão direta, onde os gases de combustão estão em contacto direto com o material, ou combustão indireta, onde o calor é transferido através da parede de uma câmara rotativa (como num forno rotativo). O controlo preciso da temperatura é crítico para garantir que a reação desejada ocorra sem derreter ou danificar o material.

Manuseamento de Materiais

Para processamento contínuo, o material deve mover-se através do forno. Os fornos rotativos são o tipo mais comum de forno de calcinação. São cilindros grandes e rotativos, inclinados ligeiramente, permitindo que o material role e flua da extremidade de alimentação superior para a extremidade de descarga inferior, garantindo que todas as partículas são expostas ao calor.

Controlo da Atmosfera

A composição do gás dentro do forno é uma variável chave do processo. Para uma simples descarbonatação, o objetivo é apenas ventilar o CO2 libertado. Para a oxidação, um fluxo controlado de ar é introduzido para fornecer o oxigénio necessário para a reação química.

Compreendendo as Principais Compensações

Operar um forno de calcinação envolve equilibrar fatores operacionais e económicos concorrentes. A incompreensão dessas compensações é uma fonte comum de ineficiência e baixa qualidade do produto.

Temperatura vs. Tempo de Residência

Existe uma relação direta entre a temperatura do forno e o tempo que o material deve passar dentro dele. Temperaturas mais altas podem acelerar a reação e aumentar a produção, mas também aumentam drasticamente o consumo de energia e podem levar ao "superaquecimento", o que pode danificar a estrutura do produto final.

Consumo de Energia vs. Custo de Capital

A calcinação é um processo extremamente intensivo em energia. Fornos altamente eficientes frequentemente utilizam sistemas complexos de recuperação de calor, como pré-aquecedores ou ciclones multi-estágios, para capturar o calor residual dos gases de exaustão e usá-lo para pré-aquecer a matéria-prima de entrada. Esses sistemas reduzem significativamente os custos operacionais, mas aumentam o investimento de capital inicial.

Produção vs. Uniformidade do Produto

A busca pela produção máxima pode levar a reações incompletas se o material se mover pelo forno muito rapidamente. Isso resulta num produto não uniforme com um núcleo não reagido, comprometendo a sua qualidade e desempenho em aplicações a jusante. A obtenção de um produto homogéneo e totalmente calcinado geralmente requer um processo mais lento e deliberado.

Aplicando a Calcinação à Sua Indústria

O objetivo específico da calcinação define os parâmetros críticos do processo.

- Se o seu foco principal é a produção de cimento: O objetivo é a descarbonatação completa do calcário dentro de uma mistura de matérias-primas para formar clínquer de cimento, exigindo temperaturas muito altas e química precisa da matéria-prima.

- Se o seu foco principal é a mineração e metalurgia: O foco é frequentemente na torrefação de minérios para criar óxidos metálicos, onde controlar a atmosfera do forno para promover a oxidação é tão importante quanto a temperatura.

- Se o seu foco principal é a produção de catalisadores ou absorventes: A calcinação é usada para ativar materiais, eliminando produtos químicos precursores, criando uma estrutura altamente porosa com uma enorme área de superfície, onde o controlo preciso da temperatura é primordial para evitar o colapso estrutural.

Em última análise, um forno de calcinação é um instrumento preciso de transformação de materiais, fundamental para a produção de inúmeros materiais industriais essenciais.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Função Primária | Tratamento térmico para induzir mudanças químicas/físicas nos materiais. |

| Processos Comuns | Desidratação, descarbonatação (ex: calcário para cal), oxidação (torrefação). |

| Tipos de Design Chave | Fornos rotativos (comum), sistemas de combustão direta ou indireta. |

| Parâmetros Críticos | Controlo preciso da temperatura, tempo de residência e atmosfera do forno. |

Pronto para transformar os seus materiais com precisão? O forno de calcinação certo é crítico para alcançar resultados consistentes e de alta qualidade na produção de cimento, mineração ou catalisadores. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e soluções de fornos industriais. Os nossos especialistas podem ajudá-lo a selecionar o sistema ideal para otimizar o seu processo de calcinação, equilibrando a produção, a eficiência energética e a uniformidade do produto. Contacte-nos hoje para discutir a sua aplicação e requisitos específicos!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é o processo de um forno mufla? Da Eletricidade ao Controle de Alta Temperatura de Precisão

- Qual função um forno mufla de caixa desempenha em revestimentos de LiNbO3 em NCA? Aprimorar a Estabilidade da Interface do Cátodo

- Qual é a função principal dos fornos de alta temperatura durante a ativação física? Domine a Engenharia de Poros de Carbono

- Que tipo de material é usado para proteção contra superaquecimento em fornos mufla? Uma explicação do sistema de segurança de dupla camada

- Como escolho um processo de tratamento térmico? Selecione o Método Certo para Seus Componentes Metálicos

- Qual é o propósito de usar um forno mufla de alta temperatura para modificação de folha de cobre? Melhorar a Estabilidade da Bateria

- Como funciona um forno mufla? Um Guia para Aquecimento Limpo e de Alta Temperatura

- Qual papel um forno mufla de caixa de grau industrial desempenha na densificação de pastilhas cerâmicas LLZO?