Em sua essência, um forno de queima é um forno de alta temperatura usado para vaporizar completamente os padrões de cera ou resina impressos em 3D de um molde cerâmico. Esta é a etapa central em um processo chamado "fundição por investimento" ou "fundição por cera perdida". O forno executa um programa de aquecimento preciso e multifásico chamado ciclo de queima (burnout cycle), que cria uma cavidade oca e perfeita dentro do molde, pronta para ser preenchida com metal fundido.

O verdadeiro propósito de um forno de queima não é apenas derreter um padrão. É executar uma sequência controlada de tempo e temperatura que simultaneamente elimina o padrão sem deixar vestígios e prepara termicamente o molde para receber o metal fundido sem rachaduras ou defeitos.

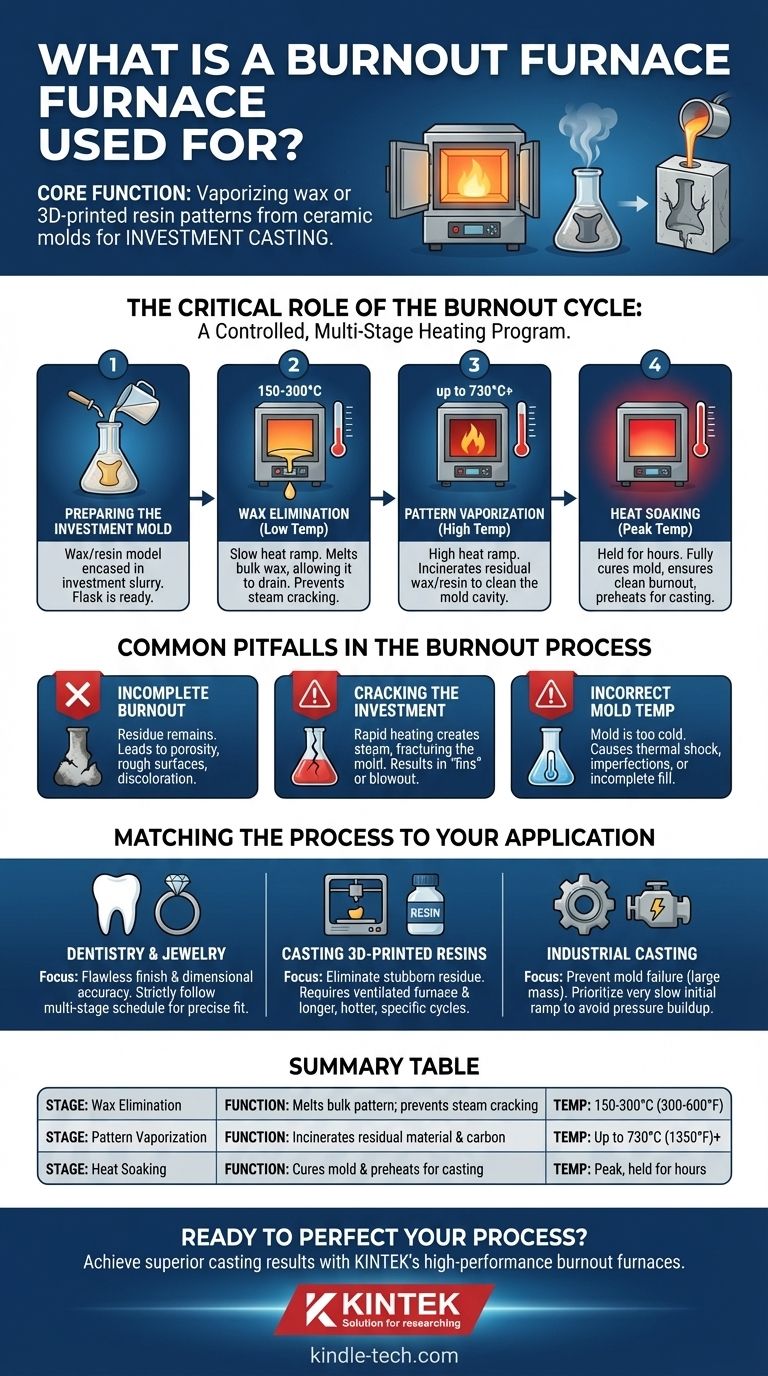

O Papel Crítico do Ciclo de Queima (Burnout Cycle)

O sucesso de uma coroa dentária, uma peça de joalheria ou uma peça industrial de precisão geralmente depende da execução impecável do ciclo de queima. Todo o processo é um evento térmico cuidadosamente orquestrado.

Etapa 1: Preparação do Molde de Investimento

Antes mesmo de o forno ser usado, um modelo de cera ou resina da peça final é encapsulado em uma pasta semelhante a gesso chamada investimento. Assim que este investimento endurece, todo o cadinho (flask) é colocado no forno de queima.

Etapa 2: Eliminação da Cera (Baixa Temperatura)

O forno começa com um aumento de temperatura lento e constante, geralmente até cerca de 150-300°C (300-600°F).

O objetivo desta fase inicial é derreter o volume principal da cera, permitindo que ela escorra para fora do molde. Aumentar a temperatura muito rapidamente nesta fase transformaria a umidade aprisionada em vapor, rachando o investimento.

Etapa 3: Vaporização do Padrão (Alta Temperatura)

Após a fase inicial, a temperatura é aumentada significativamente, muitas vezes atingindo um pico de 730°C (1350°F) ou mais, dependendo do material.

Esta fase de alta temperatura é o que realmente define a "queima" (burnout). Ela incinera e vaporiza qualquer resíduo de cera, resina ou carbono remanescente dentro da cavidade do molde. Um molde limpo é inegociável para uma fundição limpa.

Etapa 4: Imersão Térmica (Temperatura de Pico)

O forno mantém o molde em sua temperatura de pico por várias horas em uma fase chamada "imersão térmica" (heat soaking).

Esta etapa crítica faz duas coisas: garante que a última molécula do padrão tenha sido eliminada e cura e fortalece totalmente o molde de investimento. Também traz o próprio molde para a temperatura ideal para a fundição, o que impede que o metal fundido esfrie muito rapidamente quando é despejado.

Armadilhas Comuns no Processo de Queima

O ciclo de queima é um processo de precisão. Desviar do procedimento correto introduz falhas que podem arruinar o produto final.

Queima Incompleta

Se o forno não atingir a temperatura correta ou não for mantido lá por tempo suficiente, resíduos microscópicos de carbono permanecerão no molde. Isso leva a porosidade, superfícies ásperas e descoloração na fundição de metal final.

Rachaduras no Investimento

Aquecer o molde muito rapidamente, especialmente na fase inicial de baixa temperatura, é a causa mais comum de falha. A rápida expansão do vapor cria fraturas no investimento, que serão preenchidas com metal, resultando em "abas" indesejadas ou uma ruptura completa.

Temperatura Incorreta do Molde

Não realizar a imersão térmica adequada do molde significa que ele estará muito frio quando o metal fundido for introduzido. Esse choque térmico pode causar imperfeições superficiais ou fazer com que o metal se solidifique antes de preencher toda a cavidade, resultando em uma peça incompleta.

Adaptando o Processo à Sua Aplicação

Seu objetivo final dita como você aborda o ciclo de queima. Cada aplicação tem um ponto de sensibilidade exclusivo.

-

Se seu foco principal for odontologia ou joalheria: Seu objetivo é um acabamento superficial impecável e precisão dimensional. Você deve seguir rigorosamente o cronograma de queima multifásico recomendado pelo fabricante do investimento, pois até desvios mínimos podem comprometer o ajuste ou o acabamento.

-

Se seu foco principal for a fundição de resinas impressas em 3D: Seu principal desafio é eliminar os resíduos e cinzas teimosos que as resinas podem produzir. Você precisa de um forno bem ventilado e um ciclo de queima mais longo e, muitas vezes, mais quente, especificamente projetado para resinas "fundíveis" para garantir uma cavidade de molde limpa.

-

Se seu foco principal for fundição industrial em larga escala: Seu maior risco é a falha do molde devido à grande massa. Priorize um aumento de temperatura inicial muito lento e gradual para permitir que a umidade e a cera escapem sem criar pressão destrutiva dentro do investimento.

Em última análise, dominar o forno de queima é dominar a base de uma fundição perfeita.

Tabela de Resumo:

| Etapa de Queima | Função Principal | Faixa de Temperatura Típica |

|---|---|---|

| Eliminação da Cera | Derrete o material principal do padrão; evita rachaduras por vapor | 150-300°C (300-600°F) |

| Vaporização do Padrão | Incinera a cera/resina residual e resíduos de carbono | Até 730°C (1350°F) ou superior |

| Imersão Térmica | Cura o molde e o pré-aquece para a fundição | Temperatura de pico mantida por várias horas |

Pronto para aperfeiçoar seu processo de fundição por investimento? Um ciclo de queima preciso é a chave para joias, próteses dentárias e peças industriais impecáveis. A KINTEK é especializada em fornos de queima de alto desempenho projetados para sua aplicação específica, garantindo a eliminação completa do padrão e a preparação ideal do molde. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno ideal para as necessidades do seu laboratório e alcançar resultados de fundição superiores.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- Qual é a principal diferença entre soldagem (soldering) e brasagem (brazing)? Escolha o Método Certo de União de Metais

- Por que os fornos de sinterização a vácuo de alta precisão são preferidos em relação aos métodos tradicionais para cerâmicas dentárias biofuncionais?

- Qual é a função de um forno de porcelana? Queima de Precisão para Restaurações Dentárias Realistas