Em sua essência, os fornos rotativos são os cavalos de batalha da indústria pesada. Eles são essenciais em qualquer campo que exija a transformação de matérias-primas com calor intenso, principalmente nos setores de cimento, cal, mineração e fabricação de produtos químicos. Seu propósito é permitir processos contínuos de tratamento térmico, como calcinação e sinterização, em larga escala.

O uso de um forno rotativo não é definido por uma indústria específica, mas pelo processo térmico fundamental necessário. Se um material precisa ser aquecido a temperaturas extremas para impulsionar uma mudança química ou física, um forno rotativo é frequentemente a ferramenta mais eficaz para o trabalho.

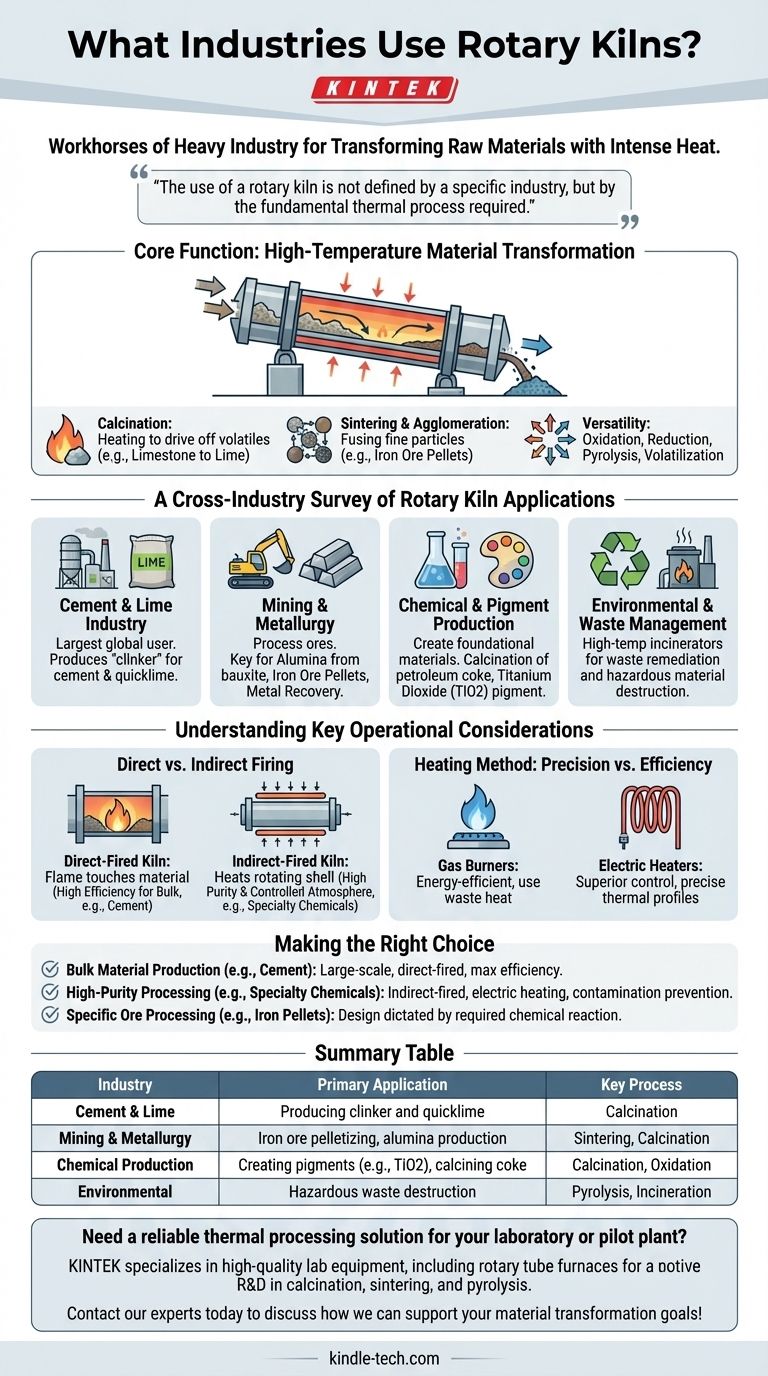

A Função Principal: Transformação de Materiais em Alta Temperatura

Um forno rotativo é um grande forno cilíndrico rotativo, tipicamente inclinado em um leve ângulo. Este design permite o processamento contínuo e uniforme de materiais à medida que passam de uma extremidade para a outra sob altas temperaturas controladas.

Calcinação: A Aplicação Mais Comum

A calcinação é o processo de aquecer um material sólido para remover um componente volátil. Esta é a função principal dos fornos rotativos nas indústrias de cimento e cal.

Por exemplo, o calcário (carbonato de cálcio) é alimentado em um forno e aquecido para decompô-lo em cal (óxido de cálcio) e dióxido de carbono, que é liberado como gás.

Sinterização e Aglomeração

A sinterização usa calor para fundir partículas finas em uma massa sólida e coerente sem derretê-las completamente. Isso é crucial na metalurgia.

Fornos rotativos são usados para aglomerar partículas finas de minério de ferro em pelotas duráveis, que são então usadas como matéria-prima para altos-fornos na produção de aço.

Versatilidade Através de Outros Processos

Além desses usos primários, os fornos rotativos são adaptados para uma ampla gama de tratamentos térmicos.

Isso inclui oxidação (adição de oxigênio), redução (remoção de oxigênio), pirólise (decomposição sem oxigênio) e volatilização (transformar um sólido em gás para separá-lo).

Uma Pesquisa Interindustrial de Aplicações de Fornos Rotativos

A versatilidade desses processos térmicos significa que os fornos rotativos são encontrados em um número surpreendente de setores industriais.

A Indústria de Cimento e Cal

Este é o maior usuário de fornos rotativos globalmente. Os fornos são o coração do processo de fabricação de cimento, onde produzem "clínquer", o componente primário do cimento. A indústria de cal os usa de forma semelhante para produzir cal virgem.

Mineração e Metalurgia

Neste setor, os fornos são usados para processar uma variedade de minérios. As principais aplicações incluem a produção de alumina a partir da bauxita, a criação de pelotas de minério de ferro e a recuperação de metais valiosos como zinco, chumbo e mercúrio por volatilização.

Produção Química e de Pigmentos

A indústria química usa fornos para criar materiais fundamentais. Isso inclui a calcinação de coque de petróleo e a produção de dióxido de titânio (TiO2), um pigmento branco brilhante usado em tudo, desde tintas até protetores solares.

Gestão Ambiental e de Resíduos

Em menor escala, os fornos rotativos servem como incineradores de alta temperatura. Eles são eficazes para a remediação de resíduos e a destruição de materiais perigosos, decompondo-os em componentes mais seguros e estáveis.

Compreendendo as Principais Considerações Operacionais

A escolha de usar um forno rotativo é apenas o primeiro passo. O design específico e o método de aquecimento são críticos para alcançar o resultado desejado e são adaptados ao material que está sendo processado.

Aquecimento Direto vs. Indireto

Um forno de aquecimento direto expõe o material diretamente à chama e aos gases de combustão. Isso é altamente eficiente para materiais a granel como cimento e minério, onde o contato direto é aceitável.

Um forno de aquecimento indireto aquece a parte externa da concha rotativa, nunca permitindo que a chama toque o material dentro. Este método é essencial para aplicações de alta pureza ou processos que exigem uma atmosfera controlada, como a produção de produtos químicos especiais.

Método de Aquecimento: Precisão vs. Eficiência

Queimadores a gás são uma escolha comum e energeticamente eficiente, muitas vezes projetados para usar o calor residual do próprio processo como fonte de combustível.

Aquecedores elétricos oferecem controle superior sobre as taxas de aquecimento e a distribuição de temperatura. Essa precisão é vital para processos sensíveis onde perfis térmicos exatos devem ser mantidos.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do forno rotativo depende inteiramente do material e da transformação pretendida.

- Se o seu foco principal é a produção de materiais a granel (como cimento ou cal): Um forno de aquecimento direto em larga escala, projetado para máxima eficiência energética, é o padrão da indústria.

- Se o seu foco principal é o processamento de materiais de alta pureza (como produtos químicos especiais): Um forno de aquecimento indireto, muitas vezes com aquecimento elétrico, é necessário para evitar contaminação e garantir controle preciso da temperatura.

- Se o seu foco principal é o processamento de minérios específicos (como pelotas de ferro ou alumina): O design do forno será ditado pela reação química necessária, seja oxidação, redução ou simples calcinação.

Em última análise, o valor do forno rotativo reside em sua capacidade única de transformar matérias-primas granuladas nos produtos fundamentais que constroem nosso mundo moderno.

Tabela Resumo:

| Indústria | Principal Aplicação do Forno Rotativo | Processo Chave |

|---|---|---|

| Cimento e Cal | Produção de clínquer e cal virgem | Calcinação |

| Mineração e Metalurgia | Peltização de minério de ferro, produção de alumina | Sinterização, Calcinação |

| Produção Química | Criação de pigmentos (ex: TiO2), calcinação de coque | Calcinação, Oxidação |

| Ambiental | Destruição de resíduos perigosos | Pirólise, Incineração |

Precisa de uma solução confiável de processamento térmico para seu laboratório ou planta piloto? A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos tubulares rotativos ideais para P&D em calcinação, sinterização e pirólise. Nossa expertise ajuda você a escalar seus processos de forma eficiente. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de transformação de materiais!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- O que é a zona de calcinação no forno? A chave para uma transformação química eficiente