Em sua essência, o tratamento térmico é um processo fundamental usado em quase todos os principais setores industriais que trabalham com metais. Isso inclui aeroespacial, automotivo, energia, petróleo e gás, médico, militar e eletrônicos, onde o controle preciso das propriedades de um material é fundamental para o desempenho e a segurança.

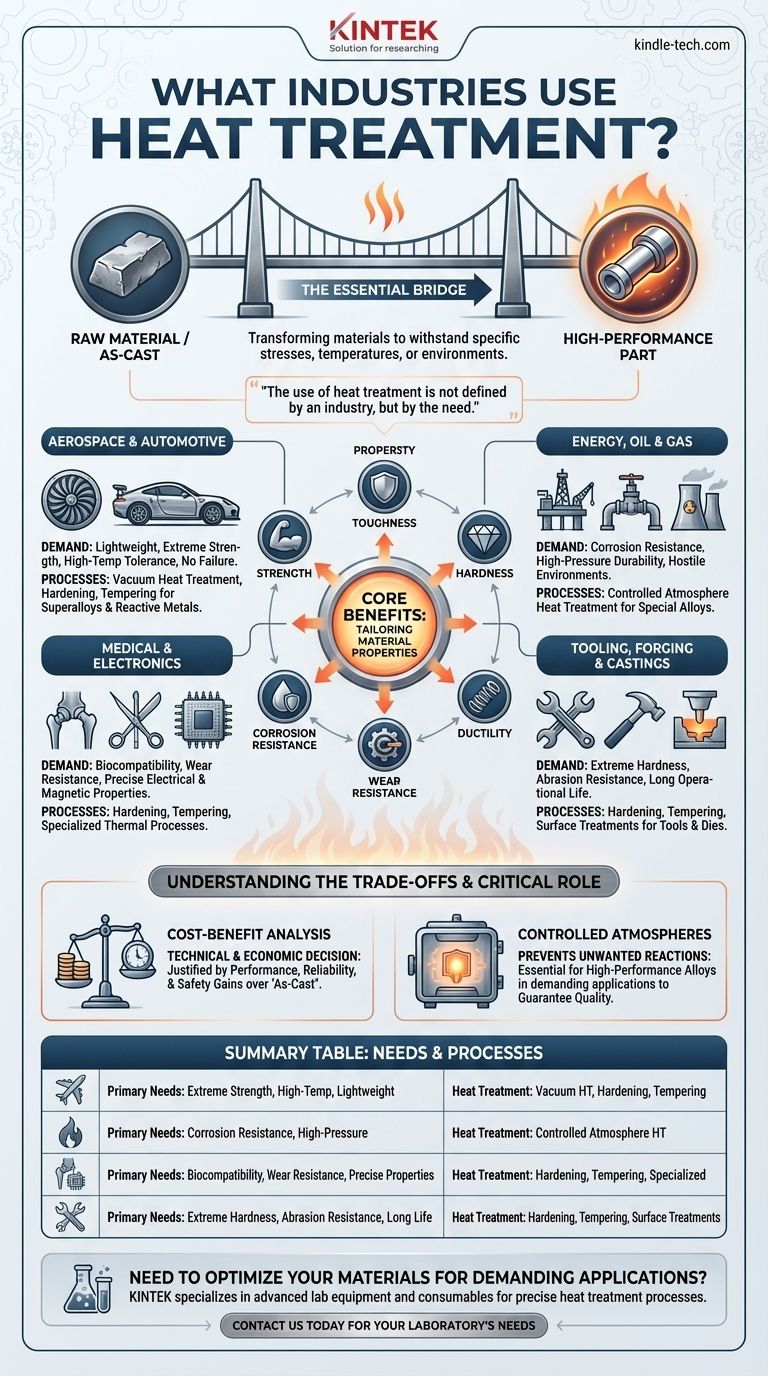

O uso do tratamento térmico não é definido por uma indústria, mas pela necessidade. É a ponte essencial entre uma matéria-prima e um componente final que pode suportar tensões, temperaturas ou ambientes corrosivos específicos.

Por Que o Tratamento Térmico é uma Etapa Crítica de Fabricação

Tratamento térmico é um conjunto de processos controlados de aquecimento e resfriamento usados para alterar intencionalmente as propriedades físicas e, às vezes, químicas de um material. O objetivo é mudar a estrutura cristalina interna do material, conhecida como sua microestrutura.

Personalizando as Propriedades do Material

Ao manipular a microestrutura, os fabricantes podem ajustar com precisão as características desejadas. Isso lhes permite aprimorar a resistência, a tenacidade, a dureza, a ductilidade ou a resistência ao desgaste de um material para atender às exigências exatas de uma aplicação.

Da Matéria-Prima ao Componente Finalizado

Um componente metálico recém-saído de uma forja ou molde de fundição geralmente não possui as propriedades ideais para seu uso final. O tratamento térmico é a etapa crucial de pós-processamento que o transforma em uma peça confiável e de alto desempenho.

Uma Análise Mais Detalhada das Principais Indústrias e Suas Necessidades

Diferentes indústrias utilizam o tratamento térmico para resolver desafios de engenharia muito específicos. O processo é escolhido com base no material e no ambiente em que a peça final irá operar.

Aeroespacial e Automotiva

Esses setores exigem materiais que sejam leves e incrivelmente fortes, com intolerância absoluta a falhas. Componentes como pás de turbina, trens de pouso e peças de motor devem suportar estresse extremo e altas temperaturas.

Processos como o tratamento térmico a vácuo são essenciais aqui. Eles permitem o tratamento preciso de superligas de alto desempenho (como ferro-níquel ou cobalto-níquel) e metais reativos (como titânio) sem introduzir impurezas que possam comprometer a integridade da peça.

Energia, Petroquímica e Petróleo e Gás

Componentes nessas indústrias operam em alguns dos ambientes mais hostis, enfrentando altas pressões, temperaturas extremas e substâncias corrosivas.

O tratamento térmico em atmosfera controlada é fundamental para garantir que as ligas especiais usadas em tubulações, válvulas e componentes de reatores mantenham sua resistência a altas temperaturas e resistência à corrosão. A atmosfera controlada evita a oxidação e outra contaminação durante o aquecimento, preservando as propriedades cuidadosamente projetadas do material.

Médica e Eletrônicos

No campo médico, o tratamento térmico é usado em instrumentos cirúrgicos e implantes. O processo garante que eles tenham a dureza e a resistência ao desgaste necessárias, e possam ser moldados em formas complexas, mantendo a biocompatibilidade.

Para eletrônicos e semicondutores, o tratamento térmico ajuda a alcançar propriedades magnéticas e elétricas específicas em componentes usados em transformadores, motores e outros dispositivos sensíveis.

Ferramentas, Forjamento e Fundidos

Para uma indústria que fabrica ferramentas, as ferramentas devem ser mais duras e mais duráveis do que os materiais que cortam, prensam ou moldam.

Processos de tratamento térmico como têmpera e revenimento são usados para conferir às ferramentas, matrizes e moldes excepcional dureza e resistência à abrasão. Isso garante uma longa vida útil operacional e desempenho consistente.

Entendendo as Compensações: Quando o Tratamento Térmico é Necessário?

Embora incrivelmente poderoso, o tratamento térmico não é uma etapa padrão para todas as peças metálicas. Ele representa um investimento adicional em tempo, energia e custo.

A Condição "Como Fundido" ou "Como Forjado"

Alguns componentes são projetados para aplicações onde as propriedades naturais do material são suficientes. Essas peças podem ser usadas diretamente "como fundidas" ou "como forjadas", fornecendo uma solução perfeitamente funcional e mais econômica para funções menos exigentes.

A Análise de Custo-Benefício

A decisão de realizar o tratamento térmico é técnica e econômica. Se uma aplicação exigir propriedades que o material base não possui — como dureza extrema para uma ferramenta de corte ou resistência à fadiga para uma peça de motor — então o tratamento térmico é inegociável. O custo é justificado pelos ganhos de desempenho, confiabilidade e segurança.

O Papel Crítico das Atmosferas Controladas

Para as aplicações mais exigentes, simplesmente aquecer uma peça não é suficiente. Aquecer metal ao ar livre pode fazer com que ele reaja com o oxigênio, formando uma carepa na superfície e alterando suas propriedades.

Atmosferas controladas (incluindo vácuos) evitam essas reações indesejadas. É por isso que indústrias como a aeroespacial e a de energia nuclear, que dependem de ligas especializadas e caras, quase sempre exigem esse nível de controle de processo para garantir a qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o tratamento térmico depende dos requisitos de desempenho do componente final.

- Se seu foco principal é desempenho máximo e confiabilidade: Processos avançados como tratamento térmico a vácuo ou em atmosfera controlada são essenciais para proteger a integridade do material, especialmente para superligas.

- Se seu foco principal é a relação custo-benefício para aplicações gerais: Primeiro, avalie se o estado "como fundido" ou "como forjado" do componente é suficiente antes de adicionar o custo e a complexidade do tratamento térmico.

- Se seu foco principal é durabilidade extrema e resistência ao desgaste: Processos específicos de têmpera e revenimento são necessários para atingir a dureza exigida para ferramentas, matrizes e componentes industriais de alto desgaste.

Em última análise, o tratamento térmico é a ferramenta de engenharia que permite adaptar o desempenho de um material para corresponder perfeitamente ao seu propósito.

Tabela de Resumo:

| Indústria | Necessidades Principais | Processos Comuns de Tratamento Térmico |

|---|---|---|

| Aeroespacial e Automotiva | Resistência extrema, resistência a altas temperaturas, leveza | Tratamento térmico a vácuo, têmpera, revenimento |

| Energia, Petróleo e Gás | Resistência à corrosão, durabilidade sob alta pressão | Tratamento térmico em atmosfera controlada |

| Médica e Eletrônicos | Biocompatibilidade, resistência ao desgaste, propriedades elétricas precisas | Têmpera, revenimento, processos térmicos especializados |

| Ferramentas e Forjamento | Dureza extrema, resistência à abrasão, longa vida útil da ferramenta | Têmpera, revenimento, tratamentos de superfície |

Precisa otimizar seus materiais para aplicações exigentes? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos precisos de tratamento térmico. Se você está trabalhando com superligas, metais reativos ou aços ferramenta, nossas soluções ajudam você a alcançar as propriedades exatas do material que sua indústria exige. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de tratamento térmico do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais