O principal processo de tratamento térmico usado para amaciar materiais, melhorar a ductilidade e aliviar tensões internas é conhecido como recozimento (annealing). Este processo controlado envolve aquecer um metal ou liga a uma temperatura específica, mantê-lo nessa temperatura por um tempo suficiente e, em seguida, deixá-lo resfriar a uma taxa muito lenta e controlada. Isso "reinicia" a estrutura interna do material, tornando-o mais fácil de trabalhar.

O objetivo principal do recozimento não é simplesmente amaciar um material, mas manipular estrategicamente sua microestrutura. É um processo fundamental usado para reverter os efeitos do encruamento (endurecimento por trabalho) e preparar o material para etapas subsequentes de conformação, usinagem ou outros processos de fabricação.

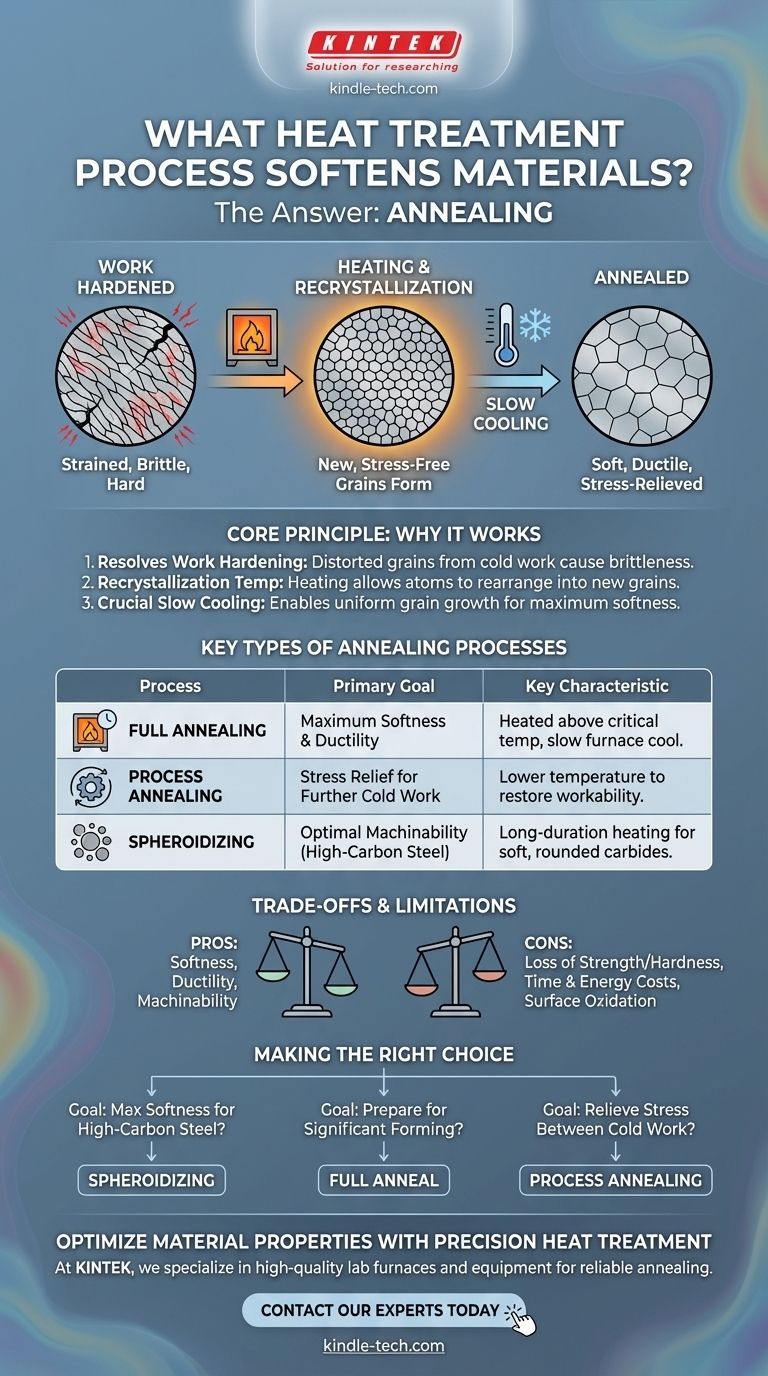

O Princípio Central: Por Que o Recozimento Funciona

Para entender o recozimento, você deve primeiro entender o problema que ele resolve. Processos mecânicos como dobrar, laminar ou trefilar um material alteram fundamentalmente sua estrutura de grão interna, tornando-o mais duro, mas também mais quebradiço.

O Problema do Encruamento (Work Hardening)

À medida que um metal é trabalhado a frio, sua estrutura cristalina interna (seus "grãos") fica distorcida e tensionada. Esse processo, conhecido como encruamento ou endurecimento por deformação, aumenta a dureza e a resistência do material, mas reduz severamente sua ductilidade, tornando-o propenso a rachaduras se uma nova tentativa de trabalho for feita.

Atingindo a Temperatura de Recristalização

O recozimento funciona fornecendo energia térmica ao material. Quando aquecido acima de sua temperatura de recristalização, os átomos têm energia suficiente para se reorganizar. Neste ponto, novos grãos livres de tensão começam a se formar, substituindo os antigos e deformados criados durante o encruamento.

O Papel Crítico do Resfriamento Lento

A etapa final e mais crucial é o resfriamento lento. Ao resfriar o material muito lentamente (muitas vezes simplesmente desligando o forno e deixando-o resfriar com a peça dentro), os grãos recém-formados podem crescer em um estado uniforme e sem tensões. Isso resulta na microestrutura mais macia e mais dúctil possível. Um resfriamento rápido, em contraste, prenderia uma estrutura diferente e mais dura.

Principais Tipos de Processos de Recozimento

O termo "recozimento" abrange vários processos específicos, cada um adaptado a um material diferente ou a um resultado desejado.

Recozimento Total (Full Annealing)

Este é o processo mais comum, onde o material é aquecido acima de sua temperatura crítica de transformação e depois resfriado muito lentamente no forno. Isso resulta em uma estrutura de grão grosseira que oferece a máxima maciez e ductilidade, tornando o material ideal para deformação plástica extensa.

Recozimento de Processo (Process Annealing)

Também conhecido como recozimento para alívio de tensão, este é um processo de temperatura mais baixa realizado em uma peça endurecida pelo trabalho. Seu objetivo é aliviar as tensões internas e restaurar alguma ductilidade para que trabalhos a frio adicionais possam ser realizados sem fraturar o material. É frequentemente realizado entre estágios de fabricação.

Esferoidização (Spheroidizing)

Este processo especializado de longa duração é usado em aços de alto carbono. Ao manter o aço ligeiramente abaixo de sua temperatura crítica inferior por um período prolongado, as estruturas de carboneto duras são transformadas em pequenos glóbulos arredondados. Isso produz o estado mais macio possível para esses aços, melhorando drasticamente sua usinabilidade.

Entendendo as Compensações e Limitações

Embora essencial, o recozimento não é isento de considerações práticas. Ele representa uma troca entre as propriedades de um material e os custos de fabricação.

Perda de Resistência e Dureza

O principal resultado do recozimento é um material mais macio e mais dúctil. Isso inerentemente significa que você está sacrificando resistência e dureza. Para muitas aplicações finais, a peça precisará passar por um tratamento térmico de endurecimento subsequente para recuperar a resistência necessária.

Custos de Tempo e Energia

O recozimento, particularmente a etapa de resfriamento lento no forno, é um processo demorado e intensivo em energia. Isso se traduz diretamente em custos de produção mais altos e prazos de entrega mais longos para a fabricação de um componente.

Potencial para Oxidação da Superfície

O aquecimento de metais a altas temperaturas pode fazer com que uma camada de óxido, ou "carepa", se forme na superfície. Essa carepa geralmente precisa ser removida por meio de processos como jateamento de areia ou decapagem ácida, adicionando outra etapa e custo ao ciclo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de recozimento correto depende inteiramente do material que você está usando e do que você precisa alcançar em seu processo de fabricação.

- Se o seu foco principal for maciez e usinabilidade máximas para aço de alto carbono: A esferoidização é o processo mais eficaz para preparar o material para corte e conformação.

- Se o seu foco principal for preparar um material bruto para conformação ou dobra significativa: Um recozimento total fornecerá o alto nível de ductilidade necessário para evitar rachaduras durante a deformação severa.

- Se o seu foco principal for aliviar a tensão entre as etapas de trabalho a frio: O recozimento de processo ou alívio de tensão é a solução mais eficiente e direcionada para restaurar a trabalhabilidade sem um reajuste microestrutural completo.

Em última análise, selecionar o processo de recozimento correto é sobre controlar precisamente a estrutura interna de um material para corresponder às exigências do seu processo de fabricação e aplicação final.

Tabela de Resumo:

| Processo | Objetivo Principal | Característica Principal |

|---|---|---|

| Recozimento Total | Maciez e Ductilidade Máximas | Aquecido acima da temperatura crítica, depois resfriamento lento no forno. |

| Recozimento de Processo | Alívio de Tensão para Trabalho a Frio Adicional | Processo de temperatura mais baixa para restaurar a trabalhabilidade. |

| Esferoidização | Usinabilidade Ótima para Aço de Alto Carbono | Aquecimento de longa duração para formar carbonetos macios e arredondados. |

Pronto para otimizar as propriedades do seu material com tratamento térmico de precisão?

Na KINTEK, somos especializados no fornecimento de fornos de laboratório e equipamentos de alta qualidade necessários para processos de recozimento confiáveis. Se você está trabalhando com metais para P&D ou produção, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre maciez, ductilidade e alívio de tensão.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas hoje para encontrar o forno certo para suas necessidades de recozimento.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo