Em resumo, o recozimento é um processo de tratamento térmico que altera fundamentalmente a estrutura interna de um metal para torná-lo mais macio, mais dúctil e mais fácil de trabalhar. Ao aquecer o metal a uma temperatura específica e depois resfriá-lo lentamente, você alivia as tensões internas, tornando efetivamente o material menos quebradiço e mais moldável.

O recozimento não deve ser visto apenas como "amolecer" um metal. É um processo metalúrgico preciso que cura e redefine a estrutura cristalina microscópica do material, revertendo os efeitos de endurecimento do trabalho mecânico e preparando-o para a conformação ou usinagem subsequente.

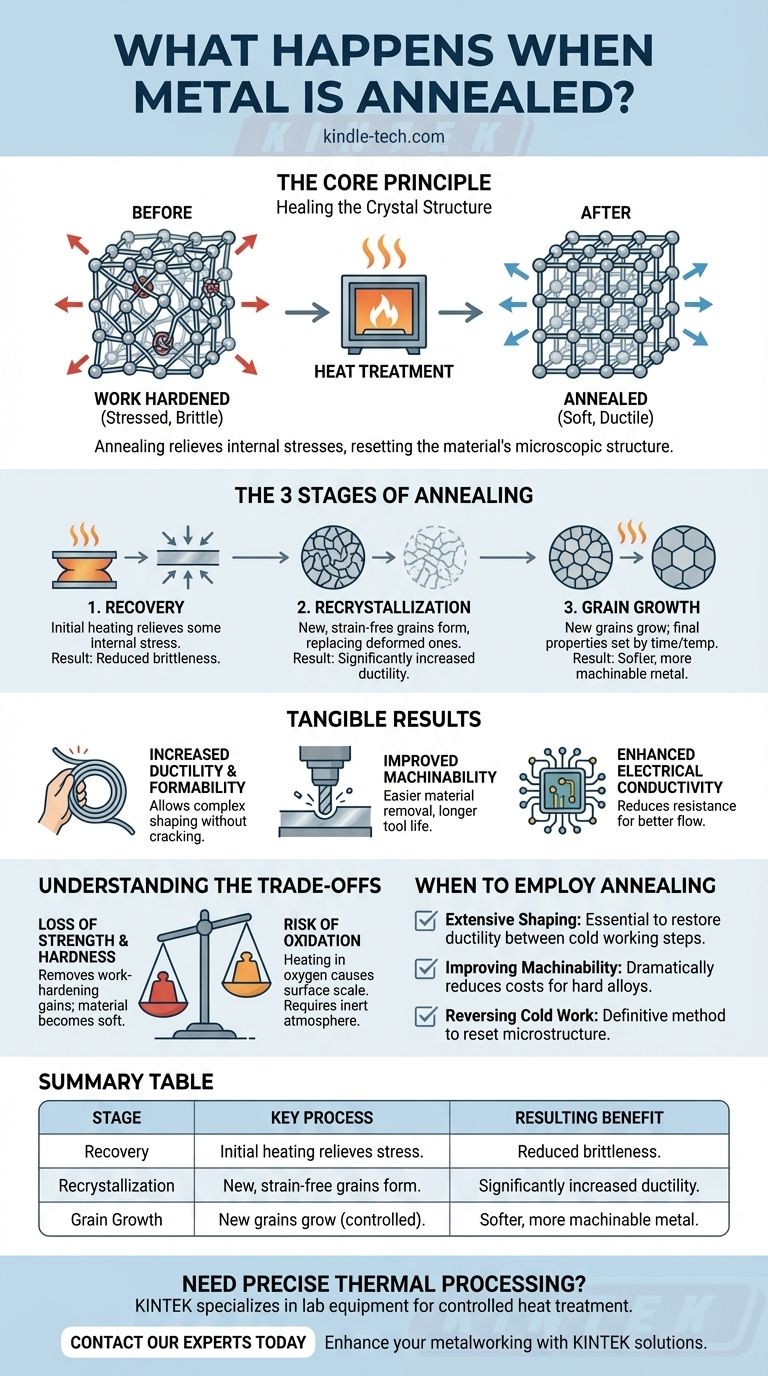

O Princípio Central: Curando a Estrutura Cristalina

Para entender o recozimento, você deve primeiro entender o problema que ele resolve: o encruamento (endurecimento por trabalho).

O que é "Encruamento"?

Quando você dobra, martela, lamina ou trefila um pedaço de metal frio, ele se torna progressivamente mais duro e mais forte. Esse efeito é conhecido como encruamento ou endurecimento por deformação.

Embora esse aumento de dureza possa ser desejável, ele tem um custo: o metal também se torna menos dúctil e mais quebradiço, aumentando o risco de rachaduras sob estresse adicional.

Tensão Interna e Deslocamentos

Em nível microscópico, os metais são compostos por uma rede cristalina ordenada de átomos. O encruamento introduz defeitos e emaranhados nessa rede, conhecidos como deslocamentos.

Pense nesses deslocamentos como nós e impedimentos microscópicos na estrutura interna do material. Quanto mais emaranhados esses deslocamentos se tornam, mais difícil é para as camadas atômicas deslizarem umas sobre as outras, o que faz com que o metal pareça duro e quebradiço.

Como o Recozimento Alivia o Estresse

O recozimento atua como um "botão de reset" para essa estrutura interna. O processo envolve três estágios principais:

- Recuperação: O metal é aquecido, fornecendo energia térmica que permite que algumas tensões internas sejam aliviadas.

- Recristalização: À medida que a temperatura sobe ainda mais para um ponto específico, novos grãos cristalinos livres de tensão começam a se formar, substituindo os grãos deformados cheios de deslocamentos. Este é o cerne do processo onde a "cura" ocorre.

- Crescimento de Grão: Se o metal for mantido na temperatura de recozimento, esses novos grãos crescerão. O tamanho final do grão, controlado pela temperatura e tempo, influencia significativamente as propriedades finais do material.

O resfriamento lento e controlado que se segue fixa essa nova estrutura livre de tensões.

Os Resultados Tangíveis do Recozimento

Ao redefinir a estrutura cristalina, o recozimento produz vários benefícios altamente práticos para a fabricação e engenharia.

Aumento da Ductilidade e Conformabilidade

Este é o objetivo principal da maioria das operações de recozimento. Um metal com uma estrutura cristalina curada e menos deslocamentos é muito mais dúctil.

Pode ser dobrado, esticado ou trefilado em formas complexas (como um fio ou uma panela funda) sem rachar, o que seria impossível em seu estado encruado.

Redução da Dureza e Melhor Usinabilidade

A consequência direta do alívio da tensão interna é uma redução na dureza. Esse estado mais macio torna o metal muito mais fácil de ser usinado.

As ferramentas de corte podem remover material de forma mais eficiente, levando a menor desgaste da ferramenta, tempos de usinagem mais rápidos e um melhor acabamento superficial na peça final.

Condutividade Elétrica Aprimorada

Os deslocamentos emaranhados em um metal encruado impedem o fluxo de elétrons. Ao criar uma rede cristalina mais ordenada e uniforme, o recozimento reduz a resistência elétrica do material.

Isso é particularmente crítico para materiais como cobre usados em fiação elétrica, onde maximizar a condutividade é essencial.

Entendendo as Compensações

Embora poderoso, o recozimento é uma escolha deliberada com consequências específicas que devem ser consideradas.

A Perda de Resistência e Dureza

A principal compensação é clara: o recozimento remove a resistência e a dureza ganhas com o encruamento. O material resultante é macio e pode não ser adequado para uma aplicação final que exija alta resistência ou resistência ao desgaste.

Por esse motivo, o recozimento é frequentemente uma etapa intermediária na fabricação, usada para permitir a conformação. A peça pode ser endurecida novamente mais tarde por meio de um tratamento térmico diferente ou por trabalho a frio subsequente.

O Risco de Oxidação

Aquecer o metal a altas temperaturas na presença de oxigênio fará com que ele oxide, formando uma camada de carepa na superfície. Isso pode arruinar o acabamento da superfície e afetar as dimensões de uma peça.

Para evitar isso, o recozimento é frequentemente realizado em uma atmosfera inerte controlada, como uma mistura de gás nitrogênio, o que adiciona complexidade e custo ao processo.

Quando Empregar o Recozimento

Aplicar esse conhecimento depende inteiramente do seu objetivo de fabricação ou projeto.

- Se seu foco principal for conformação ou formação extensiva: O recozimento é essencial para restaurar a ductilidade entre as etapas de trabalho a frio, prevenindo fraturas e falha do material.

- Se seu foco principal for melhorar a usinabilidade: Recozer uma liga encruada ou naturalmente dura pode reduzir drasticamente os custos de usinagem e melhorar a qualidade da peça acabada.

- Se seu foco principal for reverter os efeitos do trabalho a frio: O recozimento é o método definitivo para redefinir a microestrutura de um componente, restaurando sua maciez e ductilidade originais para processamento ou uso posterior.

Em última análise, o recozimento é uma ferramenta estratégica usada para controlar com precisão as propriedades de um metal para um propósito específico.

Tabela de Resumo:

| Estágio de Recozimento | Processo Chave | Benefício Resultante |

|---|---|---|

| Recuperação | O aquecimento inicial alivia alguma tensão interna. | Redução da fragilidade. |

| Recristalização | Novos grãos livres de tensão se formam. | Aumento significativo da ductilidade e conformabilidade. |

| Crescimento de Grão | Novos grãos crescem (controlados por tempo/temperatura). | Propriedades finais são definidas; metal mais macio e mais usinável. |

Precisa de processamento térmico preciso para seus materiais?

O recozimento é uma etapa crítica para alcançar as propriedades ideais do material para o seu projeto. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para processos de tratamento térmico controlados, atendendo laboratórios e fabricantes que exigem confiabilidade e precisão.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seu trabalho com metais, melhorar a usinabilidade e garantir resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo