Em essência, o recozimento é um processo de tratamento térmico controlado projetado para "redefinir" a estrutura interna de um material. Envolve aquecer um material como aço, cobre ou alumínio a uma temperatura específica, mantê-lo lá por um tempo e, em seguida, resfriá-lo lentamente. Este procedimento altera as propriedades físicas e, por vezes, químicas do material, tornando-o mais macio, mais dúctil e mais fácil de trabalhar.

O objetivo fundamental do recozimento é aliviar tensões internas e remover defeitos microscópicos dentro da estrutura cristalina de um material. Este processo troca dureza por maior ductilidade e usinabilidade, transformando um material duro e quebradiço em um material macio e trabalhável.

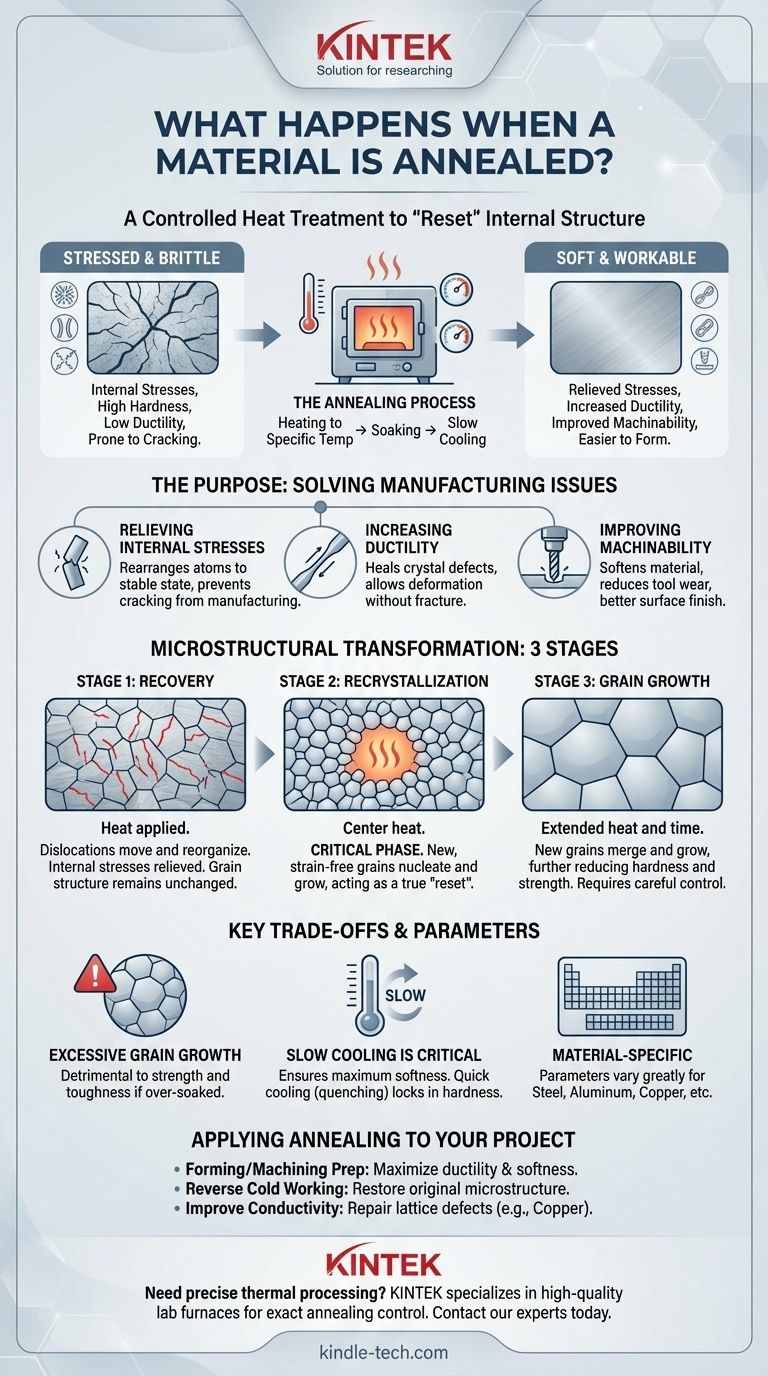

O Propósito: De Estressado e Quebradiço a Macio e Trabalhável

O recozimento não é realizado arbitrariamente; é uma solução para problemas específicos introduzidos durante processos de fabricação como fundição, forjamento ou trabalho a frio (por exemplo, dobra ou trefilação).

Alívio de Tensões Internas

Processos que deformam um material à temperatura ambiente criam tensões internas significativas dentro de sua estrutura cristalina. Essas tensões podem tornar o material propenso a rachaduras ou falhas imprevisíveis ao longo do tempo. O recozimento fornece a energia térmica necessária para que os átomos se rearranjem em um estado mais estável e de menor tensão.

Aumento da Ductilidade

A ductilidade é a capacidade de um material de ser esticado ou deformado sem quebrar. Ao "curar" os defeitos na estrutura cristalina, o recozimento torna o material significativamente mais dúctil. Isso é crítico antes de processos como estampagem, trefilação de fios ou conformação profunda, onde um material quebradiço simplesmente fraturaria.

Redução da Dureza e Melhoria da Usinabilidade

Existe uma relação inversa entre dureza e ductilidade. A redefinição estrutural do recozimento torna o material mais macio. Essa redução na dureza melhora diretamente a usinabilidade, o que significa que é mais fácil de cortar, perfurar ou moldar, resultando em menor desgaste da ferramenta e melhores acabamentos superficiais.

Os Três Estágios da Mudança Microestrutural

Em nível microscópico, o recozimento é uma transformação precisa em três atos. Esses estágios são o que fundamentalmente mudam as propriedades do material.

Estágio 1: Recuperação

À medida que o material é aquecido, ele primeiro entra no estágio de recuperação. Nesta temperatura mais baixa, o material começa a amolecer, pois a energia térmica permite que defeitos lineares, conhecidos como discordâncias, se movam e se organizem em arranjos de menor energia. Este processo alivia grande parte da tensão interna, mas a estrutura granular geral do material permanece inalterada.

Estágio 2: Recristalização

Esta é a fase mais crítica. À medida que o material é mantido na sua temperatura alvo de recozimento (um processo chamado de "imersão"), novos grãos livres de tensões começam a se formar. Esses novos grãos nucleiam e crescem, consumindo e substituindo os grãos antigos e deformados que estavam cheios de tensões e discordâncias. Esta é a verdadeira "redefinição" da microestrutura do material.

Estágio 3: Crescimento de Grão

Se o material for mantido à temperatura por muito tempo após a conclusão da recristalização, os novos grãos continuarão a crescer, fundindo-se uns com os outros. Este crescimento de grão reduz ainda mais a dureza e a resistência do material. Controlar este estágio é fundamental para alcançar as propriedades finais desejadas.

Compreendendo as Principais Compensações

Embora poderoso, o recozimento é um processo de equilíbrio. A má compreensão de seus princípios pode levar a resultados indesejáveis.

O Risco de Crescimento Excessivo de Grão

Embora algum crescimento de grão seja inerente ao processo, permitir que ele se torne excessivo pode ser prejudicial. Grãos excessivamente grandes podem reduzir significativamente a resistência e a tenacidade do material, mesmo que ele seja muito macio e dúctil. O tempo de imersão e a temperatura devem ser cuidadosamente controlados para evitar isso.

A Importância Crítica do Resfriamento Lento

A taxa de resfriamento lenta é uma característica definidora do recozimento. Ela permite que os átomos do material se estabeleçam em suas posições mais estáveis e de baixa energia, garantindo o máximo alívio de tensões e maciez. Se o material fosse resfriado rapidamente (um processo conhecido como têmpera), ele travaria uma estrutura muito mais dura e quebradiça — o oposto exato do objetivo do recozimento.

Parâmetros Específicos do Material

Não existe uma receita universal de recozimento. A temperatura ideal e o tempo de imersão dependem muito do material específico e de sua composição de liga. O recozimento do aço requer parâmetros muito diferentes do recozimento do alumínio ou do latão.

Como Aplicar Isso ao Seu Projeto

Sua decisão de recozer deve ser impulsionada por um requisito de engenharia claro.

- Se o seu foco principal é preparar um material para conformação ou usinagem: Recoza para maximizar a ductilidade e a maciez, tornando o material mais fácil de moldar e cortar com menor risco de fratura.

- Se o seu foco principal é reverter os efeitos do trabalho a frio: Use o recozimento para aliviar tensões internas e restaurar a microestrutura original e mais dúctil do material.

- Se o seu foco principal é melhorar a condutividade elétrica: Para um material como o cobre, o recozimento repara defeitos de rede que impedem o fluxo de elétrons, aumentando assim sua condutividade.

Ao compreender o recozimento, você obtém controle preciso sobre as propriedades fundamentais de um material para atender aos seus objetivos de engenharia.

Tabela Resumo:

| Estágio de Recozimento | Processo Chave | Mudança Resultante no Material |

|---|---|---|

| Recuperação | Discordâncias movem-se e reorganizam-se. | Tensões internas são aliviadas. |

| Recristalização | Novos grãos livres de tensões formam-se. | Dureza diminui; ductilidade aumenta. |

| Crescimento de Grão | Novos grãos fundem-se e crescem. | Material torna-se mais macio e trabalhável. |

Precisa de processamento térmico preciso para seus materiais? O processo de recozimento requer controle exato de temperatura para alcançar as propriedades desejadas do material. A KINTEK é especializada em fornos e estufas de laboratório de alta qualidade que fornecem o aquecimento uniforme e os tempos de imersão precisos essenciais para um recozimento bem-sucedido. Seja você trabalhando com aço, alumínio ou cobre, nosso equipamento ajuda você a alcançar maciez, ductilidade e alívio de tensões ideais. Entre em contato com nossos especialistas hoje para encontrar a solução de recozimento perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais