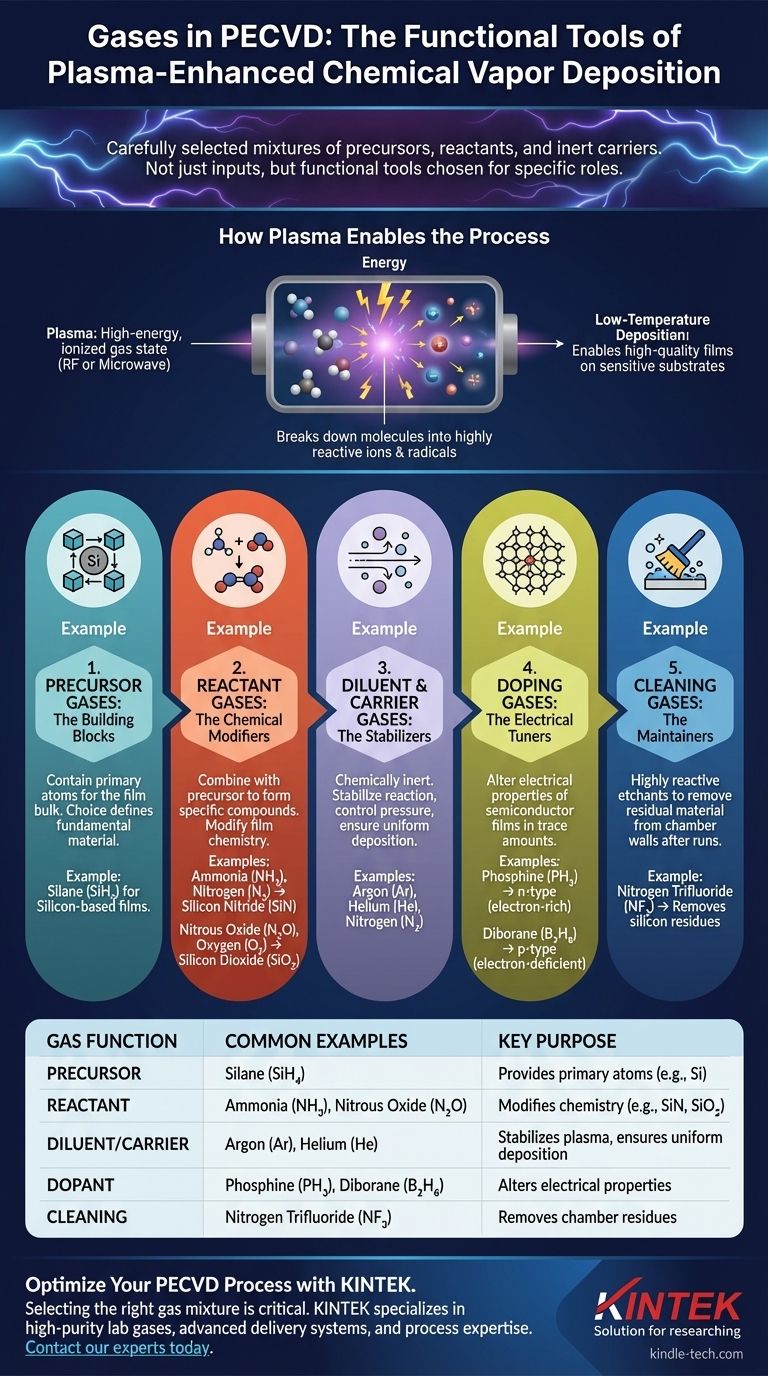

Na Deposição Química de Vapor Assistida por Plasma (PECVD), os gases utilizados são uma mistura cuidadosamente selecionada de precursores, reagentes e transportadores inertes. Exemplos comuns incluem silano ($\text{SiH}_4$) para fornecer silício, amônia ($\text{NH}_3$) ou óxido nitroso ($\text{N}_2\text{O}$) para fornecer nitrogênio ou oxigênio, e gases transportadores como argônio ($\text{Ar}$), hélio ($\text{He}$) ou nitrogênio ($\text{N}_2$). Gases adicionais são usados para fins específicos, como dopagem ou limpeza da câmara.

A chave para entender o PECVD é reconhecer que os gases não são apenas insumos; eles são ferramentas funcionais escolhidas para papéis específicos. Cada gás serve como um bloco de construção (precursor), um modificador químico (reagente), um estabilizador de processo (diluente), um ajustador elétrico (dopante) ou um mantenedor de sistema (agente de limpeza).

Como o Plasma Habilita o Processo

O Papel do Gás Energizado

O PECVD depende do plasma — um estado de gás ionizado e de alta energia. Este plasma é tipicamente gerado usando um campo de radiofrequência (RF) ou micro-ondas.

A energia intensa dentro do plasma decompõe as moléculas de gás estáveis em íons e radicais altamente reativos. Isso permite que as reações químicas ocorram em temperaturas muito mais baixas do que nos processos tradicionais de CVD térmico.

Deposição em Baixa Temperatura

Esta capacidade de impulsionar reações sem calor extremo é a principal vantagem do PECVD. Permite a deposição de filmes finos de alta qualidade em substratos que não podem suportar altas temperaturas, como plásticos ou wafers de semicondutores totalmente processados.

As Funções Centrais dos Gases no PECVD

A mistura de gás específica, ou "receita", é determinada inteiramente pelas propriedades desejadas do filme fino final. Cada gás tem uma função distinta.

Gases Precursores: Os Blocos de Construção

Os gases precursores contêm os átomos primários que constituirão a maior parte do filme depositado. A escolha do precursor define o material fundamental que está sendo criado.

Para filmes à base de silício, o precursor mais comum é o Silano ($\text{SiH}_4$).

Gases Reagentes: Os Modificadores Químicos

Gases reagentes são introduzidos para se combinar com o precursor para formar um filme composto específico. Eles modificam a química do material final.

Exemplos comuns incluem:

- Amônia ($\text{NH}_3$) ou Nitrogênio ($\text{N}_2$) para criar nitreto de silício ($\text{SiN}$).

- Óxido Nitroso ($\text{N}_2\text{O}$) ou Oxigênio ($\text{O}_2$) para criar dióxido de silício ($\text{SiO}_2$).

Gases Diluentes e Transportadores: Os Estabilizadores

Estes são gases quimicamente inertes que não se tornam parte do filme final. O propósito deles é estabilizar a reação, controlar a pressão e garantir uma taxa de deposição uniforme em todo o substrato.

Os gases diluentes mais comuns são Argônio ($\text{Ar}$), Hélio ($\text{He}$) e Nitrogênio ($\text{N}_2$).

Gases Dopantes: Os Ajustadores Elétricos

Para alterar as propriedades elétricas de um filme semicondutor, pequenas quantidades controladas de gases dopantes são adicionadas.

Dopantes típicos incluem:

- Fosfina ($\text{PH}_3$) para criar silício tipo n (rico em elétrons).

- Diboran ($\text{B}_2\text{H}_6$) para criar silício tipo p (deficiente em elétrons).

Gases de Limpeza: Os Mantenedores

Após os ciclos de deposição, o material residual pode se acumular nas paredes da câmara. Um ciclo de limpeza assistida por plasma é frequentemente realizado usando gases de corrosão altamente reativos.

Um gás de limpeza comum é o Trifluoreto de Nitrogênio ($\text{NF}_3$), que remove eficazmente os resíduos à base de silício.

Compreendendo os Compromissos

Pureza do Gás vs. Custo

A qualidade do filme final está diretamente ligada à pureza dos gases de origem. Embora gases de ultra-alta pureza produzam resultados superiores, eles têm um custo significativo, que deve ser equilibrado em relação aos requisitos da aplicação.

Segurança e Manuseio

Muitos gases usados no PECVD são altamente perigosos. O silano é pirofórico (inflama-se em contato com o ar), enquanto a fosfina e o diborano são extremamente tóxicos. Isso exige sistemas complexos e caros de segurança, armazenamento e fornecimento de gás.

Complexidade do Processo

Gerenciar as taxas de fluxo precisas, as proporções e as pressões de múltiplos gases é um desafio de engenharia significativo. Pequenos desvios na receita do gás podem alterar drasticamente as propriedades do filme depositado, exigindo sistemas sofisticados de controle de processo.

Selecionando a Mistura de Gás Certa para o Seu Filme

Sua escolha de gases é uma tradução direta do resultado material desejado.

- Se seu foco principal for um isolante dielétrico (por exemplo, $\text{SiO}_2$): Você precisará de um precursor de silício como $\text{SiH}_4$ e uma fonte de oxigênio como $\text{N}_2\text{O}$, frequentemente diluído com $\text{He}$ ou $\text{N}_2$.

- Se seu foco principal for uma camada de passivação (por exemplo, $\text{SiN}$): Você combinará um precursor de silício como $\text{SiH}_4$ com uma fonte de nitrogênio como $\text{NH}_3$, tipicamente em um gás transportador de nitrogênio ou argônio.

- Se seu foco principal for silício amorfo dopado (por exemplo, para células solares): Você usará $\text{SiH}_4$ como precursor, potencialmente $\text{H}_2$ para controle estrutural, e adicionará traços de $\text{PH}_3$ (tipo n) ou $\text{B}_2\text{H}_6$ (tipo p).

- Se seu foco principal for manutenção da câmara: Você executará um processo de plasma usando apenas um gás de corrosão como $\text{NF}_3$ para limpar a câmara entre os ciclos de deposição.

Em última análise, dominar um processo PECVD significa dominar o controle preciso e a interação desses gases funcionais.

Tabela de Resumo:

| Função do Gás | Exemplos Comuns | Propósito Principal |

|---|---|---|

| Precursor | Silano ($\text{SiH}_4$) | Fornece átomos primários para o filme (por exemplo, silício) |

| Reagente | Amônia ($\text{NH}_3$), Óxido Nitroso ($\text{N}_2\text{O}$) | Modifica a química para formar compostos (por exemplo, $\text{SiN}$, $\text{SiO}_2$) |

| Diluente/Transportador | Argônio ($\text{Ar}$), Hélio ($\text{He}$) | Estabiliza o plasma, garante deposição uniforme |

| Dopante | Fosfina ($\text{PH}_3$), Diboran ($\text{B}_2\text{H}_6$) | Altera as propriedades elétricas dos filmes semicondutores |

| Limpeza | Trifluoreto de Nitrogênio ($\text{NF}_3$) | Remove resíduos da câmara entre os ciclos |

Otimize Seu Processo PECVD com KINTEK

A seleção da mistura de gás correta é fundamental para alcançar filmes finos de alta qualidade com propriedades elétricas e estruturais precisas. A KINTEK é especializada em fornecer gases de laboratório de alta pureza, sistemas avançados de fornecimento de gás e experiência em processos para aplicações de PECVD. Se você está depositando nitreto de silício para passivação, silício amorfo dopado para células solares ou dióxido de silício para isolamento, nossas soluções garantem segurança, consistência e desempenho.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de PECVD e descobrir como podemos apoiar seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quanto tempo dura o revestimento DLC? Desbloqueie Durabilidade Extrema para Seus Componentes

- O que é plasma em PECVD? A chave para a deposição de filmes finos de alta qualidade e baixa temperatura

- Por que um sistema de alto vácuo é essencial para revestimentos de DLC por PECVD? Garanta a Pureza e a Densidade Estrutural do Filme

- Como um processo PECVD pode atingir uma alta taxa de deposição a uma temperatura mais baixa? Aumente a Eficiência com o Controle do Plasma

- Qual é o benefício do PECVD? Obter Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual a diferença entre SiN LPCVD e SiN PECVD? Escolha o Método de Deposição Certo para o Seu Dispositivo

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Por que os sistemas PECVD operam a baixa pressão e baixa temperatura? Proteja substratos sensíveis com energia de plasma