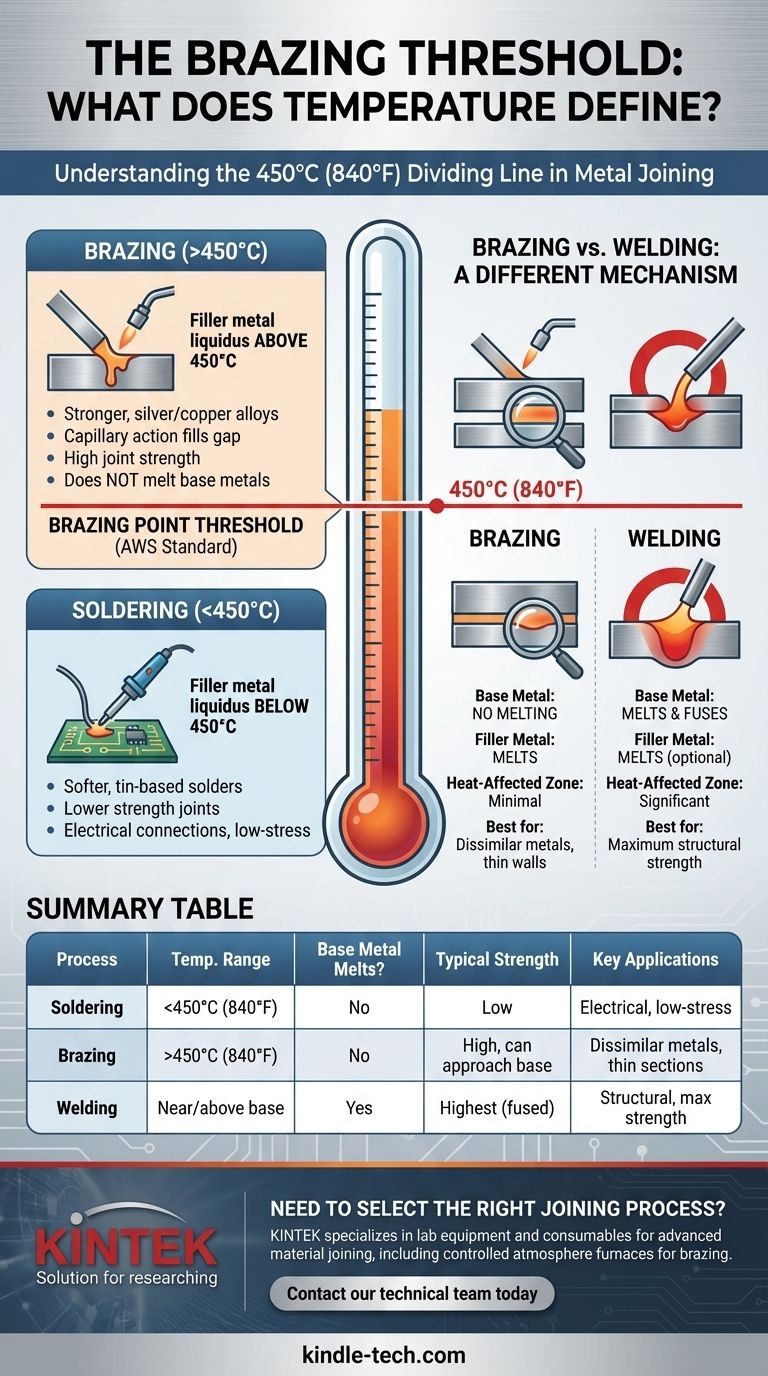

Para ser classificado como brasagem, o processo deve usar um metal de adição que tenha uma temperatura de liquidez acima de 450°C (840°F). Este limite específico, estabelecido pela American Welding Society, é a linha divisória internacionalmente reconhecida entre a brasagem e o processo de soldagem de temperatura mais baixa. No entanto, a temperatura em si é apenas parte da história; é um marcador para uma classe fundamentalmente diferente de materiais e resistências de junta.

A distinção central não é apenas a temperatura, mas o que ela possibilita. A brasagem opera em um "ponto ideal" quente o suficiente para usar ligas de metal de adição fortes e de alto desempenho, mas frio o suficiente para unir metais sem derretê-los e potencialmente danificá-los, ao contrário da soldagem forte.

A Linha Definidora: Brasagem vs. Soldagem (Soldering)

O ponto de confusão mais comum é a diferença entre soldagem (soldering) e brasagem. Embora pareçam semelhantes, o limite de temperatura cria uma separação clara tanto no processo quanto no resultado.

O Limite de 450°C (840°F)

Este número é a definição formal. Qualquer processo de união que use um metal de adição que derreta abaixo deste ponto é soldagem (soldering). Qualquer processo que use um metal de adição que derreta acima deste ponto (mas abaixo do ponto de fusão dos metais base) é brasagem.

Esta não é uma linha arbitrária. Ela corresponde a uma mudança significativa nos tipos de ligas de metal de adição que podem ser usadas, passando de soldas mais macias à base de estanho para ligas de brasagem mais fortes à base de prata e cobre.

Como Funciona o Metal de Adição

Tanto a brasagem quanto a soldagem (soldering) dependem da ação capilar. Este é o fenômeno físico no qual um líquido é atraído para um espaço estreito, mesmo contra a força da gravidade.

Para uma junta forte, a folga entre as duas peças de metal base deve ser controlada com precisão. O metal de adição aquecido então derrete, é puxado para esta folga e se liga às superfícies dos metais base ao esfriar.

Diferenças de Resistência e Aplicação

As temperaturas mais altas da brasagem permitem o uso de metais de adição com resistência significativamente maior. Uma junta devidamente brasada pode ter uma resistência à tração que se aproxima, e às vezes excede, a dos metais base que estão sendo unidos.

As juntas soldadas (soldered joints), por outro lado, são muito mais fracas. São adequadas para conexões elétricas ou encanamentos de baixa tensão, mas não são usadas para aplicações estruturais onde a resistência é uma preocupação primária.

Brasagem vs. Soldagem Forte (Welding): Um Mecanismo Diferente

O outro principal processo de união é a soldagem forte (welding), que é frequentemente confundida com a brasagem, mas opera em um princípio completamente diferente.

Derreter vs. Não Derreter o Metal Base

Esta é a distinção mais crítica. Na soldagem forte (welding), as bordas dos metais base são derretidas e fundidas, muitas vezes com a adição de um material de adição fundido. A junta final é uma peça contígua e solidificada do mesmo metal (ou muito semelhante).

Na brasagem, apenas o metal de adição derrete. Os metais base são aquecidos, mas nunca atingem seu ponto de fusão. A brasagem essencialmente atua como uma cola metálica muito forte, unindo as peças sem alterar seu estado fundamental.

Impacto nas Propriedades do Material

Como a soldagem forte envolve temperaturas localizadas muito mais altas, ela cria uma zona termicamente afetada (ZTA) significativa. Isso pode alterar a têmpera, a dureza e as tensões internas dos metais base, às vezes enfraquecendo-os.

A brasagem usa calor mais baixo e distribuído de forma mais uniforme. Isso a torna o processo ideal para unir componentes tratados termicamente, tubos de parede fina ou metais dissimilares (como cobre com aço) que não podem ser facilmente soldados juntos.

Compreendendo as Compensações

Embora poderosa, a brasagem não é uma solução universal. O sucesso depende da compreensão de seus requisitos e limitações específicos.

A "Folga" é Crítica

A ação capilar só funciona se a folga entre as peças estiver correta. Uma folga muito grande não permitirá que o metal de adição seja puxado e preencha a junta completamente. Uma folga muito estreita impedirá que o metal de adição entre.

Limpeza do Metal Base

A brasagem é altamente intolerante a contaminantes superficiais como óleos, graxa e óxidos. As superfícies devem ser meticulosamente limpas antes do aquecimento. Um fluxo químico ou uma atmosfera controlada e livre de oxigênio são quase sempre necessários para evitar a reoxidação durante o aquecimento e para ajudar o metal de adição a fluir.

A Limitação de Resistência

Embora uma junta brasada seja muito forte, sua resistência final é tipicamente limitada pela resistência ao cisalhamento da própria liga de adição. Para aplicações que exigem a máxima integridade estrutural, uma soldagem forte executada corretamente quase sempre criará uma conexão mais forte.

Fazendo a Escolha Certa para o Seu Projeto

A escolha do processo correto requer alinhar o método com as demandas exclusivas de sua aplicação.

- Se seu foco principal é unir metais dissimilares ou seções finas: A brasagem é a escolha ideal devido à sua menor entrada de calor e capacidade de unir materiais diferentes sem derretê-los.

- Se seu foco principal é a resistência e integridade máximas da junta: A soldagem forte (welding) fornece a ligação mais forte possível ao fundir os metais base em uma única peça.

- Se seu foco principal é a condutividade elétrica ou vedação de baixa tensão: A soldagem (soldering) é o processo correto e econômico que evita danos por calor a componentes sensíveis.

Em última análise, entender o papel da temperatura permite que você selecione o processo que melhor equilibra resistência, integridade do material e complexidade para o seu objetivo.

Tabela de Resumo:

| Processo | Faixa de Temperatura | O Metal Base Derrete? | Resistência Típica da Junta | Aplicações Típicas |

|---|---|---|---|---|

| Soldagem (Soldering) | Abaixo de 450°C (840°F) | Não | Baixa | Conexões elétricas, encanamento de baixa tensão |

| Brasagem | Acima de 450°C (840°F) | Não | Alta, pode se aproximar da resistência do metal base | União de metais dissimilares, seções finas, componentes sensíveis ao calor |

| Soldagem Forte (Welding) | Próximo/acima do ponto de fusão do metal base | Sim | Mais alta (metais base fundidos) | Aplicações estruturais que exigem resistência máxima |

Precisa Selecionar o Processo de União Correto para Seus Materiais?

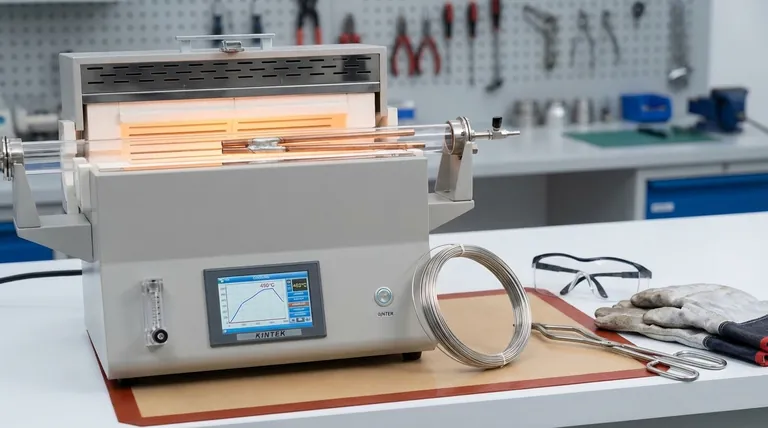

Compreender a diferença crítica de temperatura entre brasagem, soldagem (soldering) e soldagem forte (welding) é fundamental para obter uniões fortes e confiáveis sem danificar seus componentes. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos avançados de união de materiais, incluindo fornos de atmosfera controlada ideais para aplicações de brasagem.

Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para garantir controle de temperatura, limpeza e integridade da junta ideais para seu projeto específico. Deixe-nos ajudá-lo a alcançar resultados superiores.

Entre em contato com nossa equipe técnica hoje mesmo para discutir as necessidades de sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo