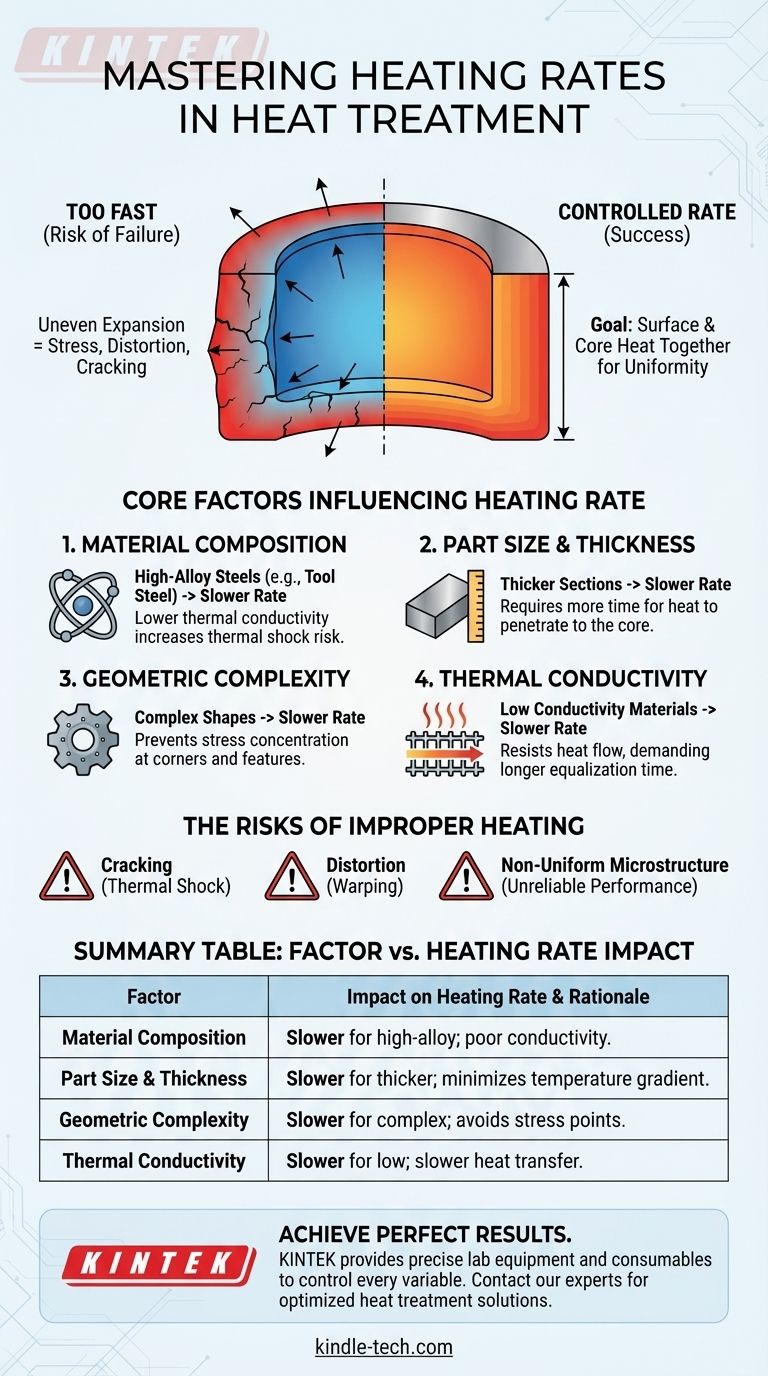

A taxa de aquecimento no tratamento térmico não é um parâmetro universal. É uma variável cuidadosamente controlada, determinada pela composição do material, sua capacidade de conduzir calor e o tamanho físico e complexidade da peça. Uma taxa de aquecimento incorreta é uma das fontes mais comuns de falha no tratamento térmico, pois aquecer muito rapidamente pode criar tensões internas que levam à distorção ou até mesmo a rachaduras catastróficas.

O objetivo central é aquecer o componente a uma taxa que permita que sua temperatura central acompanhe a temperatura de sua superfície. Isso garante uma expansão térmica e transformação metalúrgica uniformes, o que é a chave para prevenir tensões internas, distorções e rachaduras.

Fatores Essenciais que Influenciam a Taxa de Aquecimento

A taxa de aquecimento correta é um equilíbrio entre a eficiência do processo e a segurança metalúrgica. Vários fatores interconectados ditam a velocidade máxima segura na qual uma peça pode ser aquecida.

Composição do Material e Conteúdo da Liga

O tipo e a quantidade de elementos de liga em um metal são os principais impulsionadores. Aços de alta liga, como aços ferramenta, contêm elementos como cromo, molibdênio e tungstênio, que geralmente reduzem a condutividade térmica do material.

Esses materiais são ruins na transferência interna de calor e são altamente suscetíveis ao choque térmico. Eles exigem aquecimento lento e cuidadoso, muitas vezes com um ou mais estágios de pré-aquecimento, para evitar rachaduras. Aços de baixo carbono simples têm melhor condutividade térmica e podem tolerar taxas de aquecimento muito mais rápidas.

Tamanho da Peça e Espessura da Seção Transversal

Esta é, sem dúvida, a consideração prática mais crítica. Quanto maior e mais espesso for um componente, mais tempo leva para o calor penetrar da superfície ao núcleo.

Se uma peça espessa for aquecida muito rapidamente, sua superfície se expandirá significativamente enquanto seu núcleo permanece frio e contraído. Essa expansão diferencial cria imensas tensões internas. Portanto, seções espessas sempre exigem taxas de aquecimento mais lentas para minimizar esse gradiente de temperatura.

Complexidade Geométrica

A forma de uma peça afeta significativamente como ela responde ao aquecimento. Componentes com cantos afiados, furos ou mudanças abruptas de espessura (por exemplo, um eixo com um flange grande) possuem concentradores de tensão embutidos.

O aquecimento rápido e irregular fará com que essas características aqueçam e se expandam em taxas diferentes do restante da peça, resultando em alta tensão localizada. Para evitar distorções e rachaduras nesses pontos, uma taxa de aquecimento lenta e uniforme é essencial.

Condutividade Térmica do Material

Esta propriedade física conecta todos os outros fatores. A condutividade térmica é uma medida da eficiência com que um material transfere calor.

Materiais com alta condutividade térmica, como ligas de alumínio, permitem que o calor se distribua pela peça de forma rápida e uniforme. Eles podem ser frequentemente aquecidos rapidamente. Materiais com baixa condutividade térmica, como aços inoxidáveis e aços ferramenta de alta liga, resistem ao fluxo de calor e devem ser aquecidos lentamente para atingir o equilíbrio térmico.

Compreendendo as Compensações: Os Riscos do Aquecimento Inadequado

Escolher uma taxa de aquecimento é gerenciar riscos. Embora o aquecimento mais rápido seja mais econômico, os custos potenciais de falha são graves.

O Perigo de Choque Térmico e Rachaduras

Este é o modo de falha mais catastrófico. Quando a superfície aquece e se expande muito mais rapidamente do que o núcleo, cria poderosas tensões de tração internas. Se essas tensões excederem a resistência ao escoamento do material, a peça rachará. Isso é especialmente comum em materiais frágeis e de alta dureza.

Distorção e Empenamento

O aquecimento irregular causa expansão irregular, o que pode deformar permanentemente uma peça. Para componentes que exigem tolerâncias dimensionais apertadas, como engrenagens, rolamentos ou componentes de motor, qualquer empenamento pode torná-los inúteis. O aquecimento lento e uniforme é a principal defesa contra a distorção.

Microestrutura Não Uniforme

O objetivo do tratamento térmico é alcançar uma estrutura cristalina específica e desejável (microestrutura) dentro do metal. Se uma peça aquece de forma irregular, diferentes seções podem não atingir a temperatura de transformação necessária ou podem passar por ela em taxas diferentes. Isso resulta em dureza, resistência e tenacidade inconsistentes em todo o componente, levando a um desempenho imprevisível e não confiável em serviço.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de aquecimento deve ser adaptada ao material e geometria específicos do seu componente.

- Se sua peça for grande ou tiver uma seção transversal espessa: Priorize uma taxa de aquecimento lenta e uniforme para permitir que a temperatura do núcleo se iguale à da superfície, minimizando a tensão interna.

- Se você estiver trabalhando com aços de alta liga ou aços ferramenta: Use uma taxa de aquecimento conservadora e lenta, muitas vezes com estágios de pré-aquecimento, para evitar choque térmico e rachaduras devido à sua baixa condutividade térmica.

- Se sua peça for pequena, simples e feita de aço de baixo carbono: Você pode frequentemente usar uma taxa de aquecimento mais rápida, pois os gradientes térmicos serão menos severos e o risco de rachaduras é menor.

- Se você estiver lidando com geometrias complexas ou tolerâncias apertadas: Sempre opte por uma taxa de aquecimento mais lenta e controlada para evitar distorções e concentração de tensões em cantos afiados.

Em última análise, uma taxa de aquecimento controlada é a base para um tratamento térmico bem-sucedido, garantindo diretamente a integridade estrutural e o desempenho do componente final.

Tabela Resumo:

| Fator | Impacto na Taxa de Aquecimento | Justificativa |

|---|---|---|

| Composição do Material | Aços de alta liga exigem taxas mais lentas. | Menor condutividade térmica aumenta o risco de choque térmico. |

| Tamanho e Espessura da Peça | Seções mais espessas exigem taxas mais lentas. | Minimiza o gradiente de temperatura entre a superfície e o núcleo. |

| Complexidade Geométrica | Formas complexas exigem taxas mais lentas. | Previne a concentração de tensões em cantos afiados e furos. |

| Condutividade Térmica | Baixa condutividade exige taxas mais lentas. | O calor é transferido lentamente, exigindo mais tempo para uniformidade. |

Obtenha resultados de tratamento térmico perfeitos sempre. A taxa de aquecimento correta é crítica para prevenir falhas custosas como rachaduras e distorções. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos que seu laboratório precisa para controlar cada variável. Nossa experiência garante que seus materiais atinjam a microestrutura e as propriedades desejadas de forma confiável.

Deixe-nos ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de tratamento térmico e descobrir as soluções certas para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a diferença entre forno mufla e estufa de ar quente? Escolha a Ferramenta de Aquecimento Certa para o Seu Laboratório

- Um forno mufla é um forno? Um guia sobre aquecimento de alta temperatura versus baixa temperatura

- Qual é a faixa de operação de um forno mufla? Desvende a chave para suas tarefas de alta temperatura

- Como o tratamento térmico afeta a rugosidade da superfície? Minimize a degradação da superfície para peças de precisão

- O ponto de fusão alguma vez muda? Desvende os Segredos da Pressão e Pureza