Em sua essência, a sinterização diminui fundamentalmente a porosidade e a área de superfície de um material. Esta é a principal mudança física que ocorre quando uma massa de pó é aquecida abaixo de seu ponto de fusão. As partículas individuais se fundem, eliminando os espaços vazios (poros) entre elas e reduzindo a área de superfície total exposta do material.

A sinterização é um processo de consolidação impulsionado pela redução da energia de superfície. Ao aquecer um compacto de pó, você faz com que as partículas se liguem e cresçam, eliminando sistematicamente os vazios internos e transformando uma coleção solta de grãos em um objeto sólido e denso.

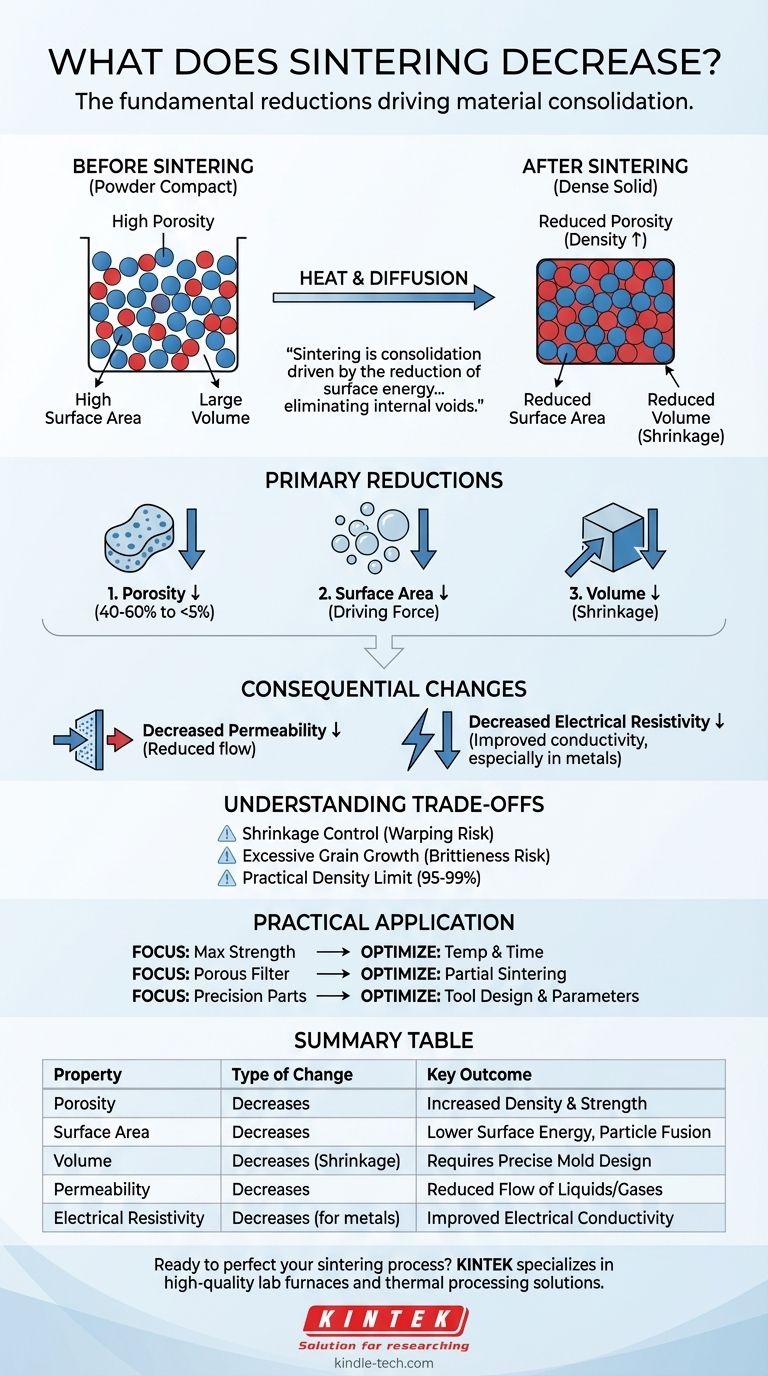

As Principais Reduções Causadas pela Sinterização

A sinterização é um processo transformador. As diminuições que ela causa não são incidentais; elas são o próprio propósito do procedimento, levando diretamente às propriedades finais desejadas do material.

A Eliminação da Porosidade

A mudança mais significativa durante a sinterização é a redução da porosidade. O compacto de pó inicial pode ter uma porosidade de 40-60%, o que significa que quase metade de seu volume é apenas espaço vazio.

À medida que o material é aquecido, os átomos se difundem através das fronteiras das partículas adjacentes, formando "pescoços" sólidos entre elas. Esses pescoços crescem, puxando as partículas para mais perto e fechando sistematicamente os poros, o que aumenta drasticamente a densidade do material.

A Redução da Área de Superfície

A força motriz fundamental para a sinterização é a redução da área de superfície. Um pó fino tem uma enorme quantidade de área de superfície para sua massa, o que corresponde a um estado de alta energia de superfície.

A natureza favorece estados de menor energia. Ao se fundirem, as pequenas partículas reduzem sua área de superfície total, assim como pequenas bolhas de sabão se unem para formar bolhas maiores. Essa liberação de excesso de energia de superfície é o que impulsiona todo o processo de consolidação.

A Diminuição do Volume Total (Contração)

Uma consequência direta da eliminação da porosidade é a contração. À medida que os espaços vazios entre as partículas são removidos, todo o componente se contrai e seu volume total diminui.

Essa contração é um fator crítico na fabricação. Os engenheiros devem projetar o molde inicial ou "corpo verde" para ser maior do que a peça final, a fim de compensar precisamente as mudanças dimensionais que ocorrerão durante a sinterização.

Mudanças Consequentes nas Propriedades do Material

As reduções primárias na porosidade e na área de superfície levam a várias outras mudanças importantes nas propriedades de volume do material.

Permeabilidade Diminuída

À medida que a rede de poros interconectados é fechada, a permeabilidade do material diminui significativamente. Isso torna mais difícil para líquidos ou gases passarem.

Essa propriedade é controlada intencionalmente. Para componentes como rolamentos autolubrificantes, alguma porosidade é retida para conter óleo. Para peças estruturais, o objetivo é minimizar a permeabilidade eliminando o máximo de poros possível.

Resistividade Elétrica Diminuída

Para materiais condutores como pós metálicos, a sinterização geralmente diminui a resistividade elétrica. Isso significa que o material se torna um melhor condutor de eletricidade.

O compacto de pó inicial tem um contato elétrico deficiente entre as partículas. A sinterização cria ligações sólidas e fundidas, proporcionando um caminho muito mais eficiente para o fluxo de elétrons, aumentando assim a condutividade e diminuindo a resistência.

Compreendendo as Compensações

Embora a sinterização seja essencial para criar materiais fortes a partir de pós, o processo envolve compensações críticas que devem ser cuidadosamente gerenciadas.

O Desafio do Controle da Contração

A contração é inevitável, mas pode ser difícil de controlar perfeitamente. O aquecimento não uniforme ou variações de densidade no compacto de pó inicial podem levar a empenamento ou rachaduras.

Alcançar tolerâncias dimensionais apertadas requer um controle extremamente preciso sobre as características do pó, pressão de compactação, taxas de aquecimento e temperatura de sinterização.

O Risco de Crescimento Excessivo de Grãos

Se a sinterização for realizada em uma temperatura muito alta ou por muito tempo, os grãos podem continuar a crescer mesmo depois que a maior parte da porosidade se foi. Isso é conhecido como crescimento de grãos.

Embora a alta densidade seja desejável, grãos excessivamente grandes podem frequentemente tornar um material mais frágil, reduzindo sua tenacidade e resistência. O processo ideal atinge a densidade máxima, mantendo uma estrutura de grãos fina e forte.

O Limite Prático da Densidade

Atingir 100% da densidade teórica de um material é muitas vezes impraticável ou proibitivamente caro. Uma pequena quantidade de porosidade residual quase sempre permanece presa dentro dos grãos.

Para a maioria das aplicações, atingir 95-99% da densidade teórica é suficiente para alcançar as propriedades mecânicas desejadas.

Como Aplicar Este Conhecimento na Prática

Compreender o que a sinterização diminui permite controlar o processo para alcançar um resultado específico.

- Se o seu foco principal é a máxima resistência e densidade: Você deve otimizar a temperatura e o tempo de sinterização para eliminar a porosidade sem causar crescimento excessivo de grãos.

- Se o seu foco principal é criar um filtro poroso: Você usará sinterização parcial em temperaturas mais baixas ou por tempos mais curtos para criar pescoços fortes entre as partículas, preservando intencionalmente uma rede de poros abertos.

- Se o seu foco principal é a fabricação de peças de alta precisão: Você deve dominar a arte de prever e controlar a contração através de um projeto cuidadoso da ferramenta e otimização dos parâmetros do processo.

Em última análise, saber que a sinterização diminui a porosidade e a área de superfície lhe dá o poder de projetar a microestrutura de um material para um desempenho ideal.

Tabela Resumo:

| Propriedade Alterada pela Sinterização | Tipo de Mudança | Resultado Chave |

|---|---|---|

| Porosidade | Diminui | Aumento da densidade e resistência |

| Área de Superfície | Diminui | Menor energia de superfície, fusão de partículas |

| Volume | Diminui (Contração) | Requer projeto preciso do molde |

| Permeabilidade | Diminui | Fluxo reduzido de líquidos/gases |

| Resistividade Elétrica | Diminui (para metais) | Condutividade elétrica melhorada |

Pronto para aperfeiçoar seu processo de sinterização e alcançar propriedades ideais do material?

A KINTEK é especializada em fornos de laboratório e equipamentos de alta qualidade para processamento térmico preciso. Seja você desenvolvendo novos materiais ou fabricando componentes de precisão, nossas soluções o ajudam a controlar a porosidade, densidade e estrutura de grãos com precisão excepcional.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização e ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.