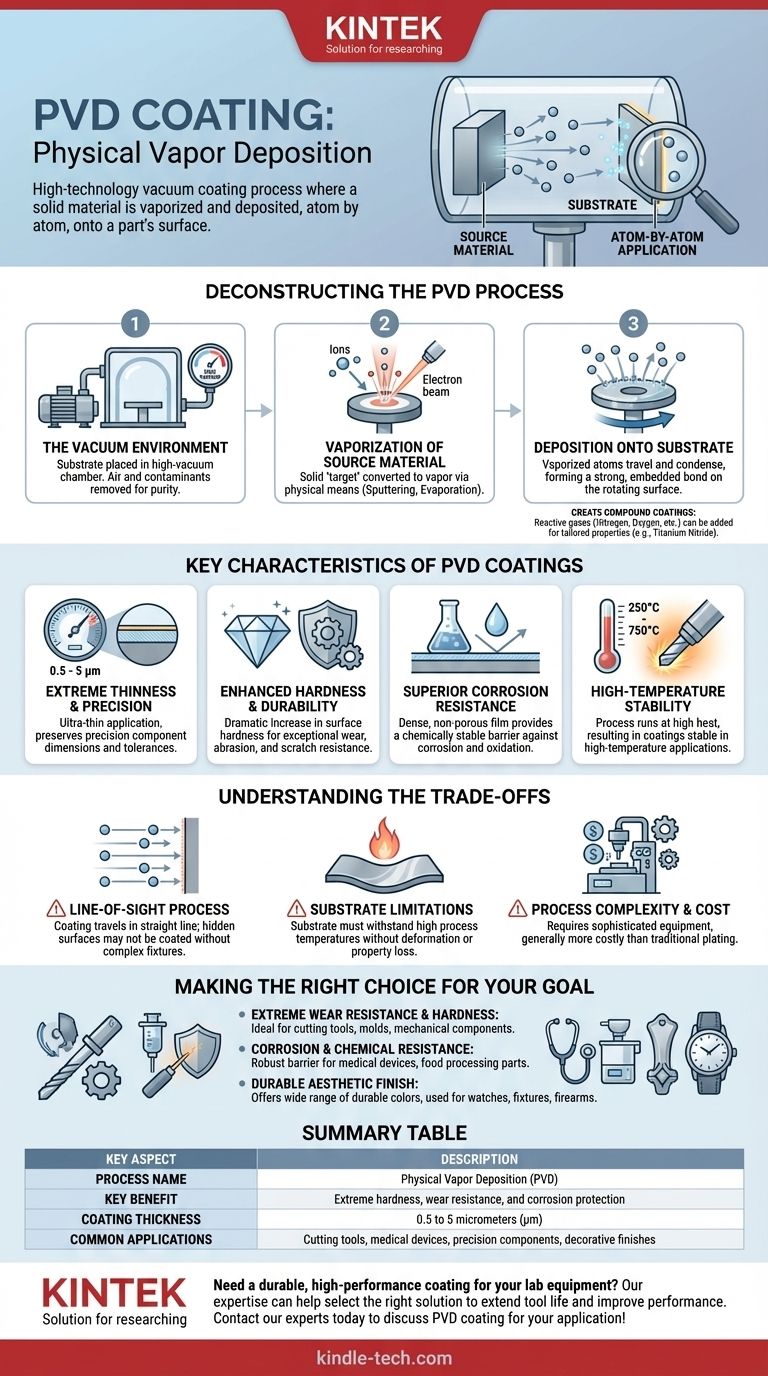

Em resumo, PVD significa Deposição Física de Vapor (Physical Vapor Deposition). É um processo de revestimento a vácuo de alta tecnologia onde um material sólido é vaporizado em uma câmara de vácuo e depositado, átomo por átomo, na superfície de uma peça. Este processo forma um revestimento extremamente fino, duro e durável que aprimora drasticamente as propriedades físicas da peça.

O conceito central do PVD é simples: pegar um material sólido, transformá-lo em gás e, em seguida, fazê-lo condensar de volta em uma película sólida sobre um objeto alvo. Esta aplicação átomo por átomo cria uma camada que está fundamentalmente ligada à superfície, proporcionando dureza superior, resistência ao desgaste e proteção contra corrosão.

Desvendando o Processo PVD

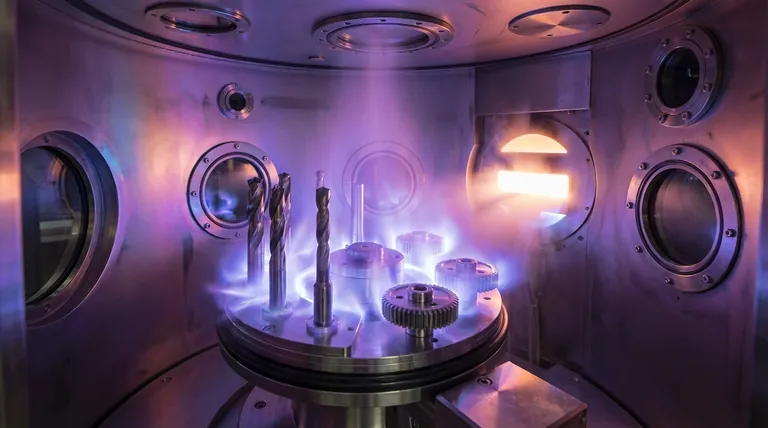

Para realmente entender a Deposição Física de Vapor, é melhor dividi-la em suas etapas essenciais. Todo o processo ocorre dentro de uma câmara selada de alto vácuo para garantir a pureza e a qualidade do revestimento final.

O Ambiente de Vácuo

Primeiro, as peças a serem revestidas (conhecidas como substrato) são colocadas dentro da câmara. Todo o ar é bombeado para criar um ambiente de alto vácuo. Esta etapa é crítica porque remove quaisquer partículas ou contaminantes que possam interferir no processo de revestimento.

Vaporização do Material Fonte

Em seguida, o material de revestimento (o alvo) é convertido de sólido em vapor. Esta é a parte "Física" do nome, pois utiliza meios físicos em vez de uma reação química.

Métodos comuns incluem sputtering (pulverização catódica), onde o alvo é bombardeado com íons de alta energia, ou evaporação, onde o alvo é aquecido até que seus átomos evaporem para dentro da câmara.

Deposição no Substrato

Os átomos vaporizados viajam através da câmara de vácuo e condensam-se no substrato mais frio. Como isso acontece em um nível de alta energia, os átomos se incorporam à superfície da peça, formando uma ligação incrivelmente forte.

As peças são frequentemente giradas cuidadosamente durante esta fase para garantir que o revestimento seja aplicado uniformemente em todas as superfícies necessárias.

Criação de Revestimentos Compostos

Para criar propriedades de revestimento específicas, gases reativos como nitrogênio, oxigênio ou acetileno podem ser introduzidos na câmara. Esses gases reagem com o vapor metálico para formar filmes compostos (como Nitreto de Titânio), ajustando as características finais do revestimento.

Características Chave dos Revestimentos PVD

O PVD é escolhido por sua capacidade de conferir melhorias significativas de desempenho a uma superfície. Essas melhorias são um resultado direto das características únicas do processo.

Extrema Finura e Precisão

Os revestimentos PVD são notavelmente finos, tipicamente entre 0,5 e 5 micrômetros (μm). Isso significa que podem ser aplicados a componentes de precisão sem afetar suas dimensões ou tolerâncias.

Dureza e Durabilidade Aprimoradas

O principal benefício do PVD é um aumento dramático na dureza da superfície. Isso cria uma resistência excepcional ao desgaste, abrasão e arranhões, estendendo significativamente a vida útil de ferramentas e componentes.

Resistência Superior à Corrosão e Química

O filme depositado é denso e não poroso, criando uma barreira quimicamente estável. Isso protege o substrato subjacente contra corrosão, oxidação e ataque químico.

Estabilidade em Alta Temperatura

O processo em si ocorre em altas temperaturas (de 250°C a 750°C), resultando em um revestimento que permanece estável e tem bom desempenho em aplicações de alta temperatura, como ferramentas de corte.

Entendendo as Compensações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Um Processo de "Linha de Visada"

O material de revestimento vaporizado viaja em linha reta. Isso significa que, se uma superfície estiver oculta ou bloqueada, ela não será revestida. Essa limitação exige acessórios e rotação complexos para cobrir formas intrincadas e torna difícil revestir canais internos.

Limitações do Material do Substrato

As altas temperaturas necessárias durante o processo PVD podem ser prejudiciais a certos materiais. Os substratos devem ser capazes de suportar essas temperaturas sem deformar, derreter ou perder suas propriedades centrais.

Complexidade do Processo e Custo

O PVD requer equipamentos sofisticados e caros, incluindo câmaras de vácuo e fontes de alta energia. Isso o torna um processo mais caro em comparação com métodos de galvanoplastia tradicionais, geralmente reservado para aplicações de alto desempenho onde seus benefícios justificam o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do PVD depende inteiramente do desempenho que você precisa alcançar.

- Se o seu foco principal é resistência extrema ao desgaste e dureza: O PVD é uma escolha líder na indústria para ferramentas de corte, moldes e componentes mecânicos que sofrem uso intenso.

- Se o seu foco principal é resistência à corrosão e química: O PVD fornece uma barreira inerte e robusta, ideal para dispositivos médicos, equipamentos de processamento de alimentos e peças expostas a ambientes agressivos.

- Se o seu foco principal é um acabamento estético durável: O PVD oferece uma ampla gama de cores com um acabamento muito mais durável do que tinta ou galvanoplastia tradicional, frequentemente usado para relógios, acessórios e armas de fogo.

Em última análise, a Deposição Física de Vapor é uma ferramenta de engenharia precisa usada para construir uma superfície melhor, átomo por átomo.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Nome do Processo | Deposição Física de Vapor (PVD) |

| Benefício Principal | Dureza extrema, resistência ao desgaste e proteção contra corrosão |

| Espessura do Revestimento | 0,5 a 5 micrômetros (µm) |

| Aplicações Comuns | Ferramentas de corte, dispositivos médicos, componentes de precisão, acabamentos decorativos |

Precisa de um revestimento durável e de alto desempenho para o seu equipamento ou componentes de laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis avançados para laboratórios. Nossa experiência em tecnologias de aprimoramento de superfície pode ajudá-lo a selecionar a solução de revestimento correta para estender a vida útil e melhorar o desempenho de suas ferramentas e peças críticas.

Entre em contato com nossos especialistas hoje mesmo para discutir como o revestimento PVD pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura