Na síntese de nanotubos de carbono, CVD significa Chemical Vapor Deposition (Deposição Química de Vapor). É uma técnica de fabricação "bottom-up" dominante e altamente versátil, onde moléculas de gás contendo carbono são quimicamente decompostas em altas temperaturas, usando um catalisador metálico para montar átomos de carbono na estrutura cilíndrica e semelhante a um favo de mel de um nanotubo.

O conceito central da CVD não é apenas fazer nanotubos, mas sim *cultivá-los* com precisão. Trata o processo como agricultura em nanoescala, onde o controle do ambiente (temperatura, pressão, gás) determina a estrutura e a qualidade finais da colheita (os nanotubos).

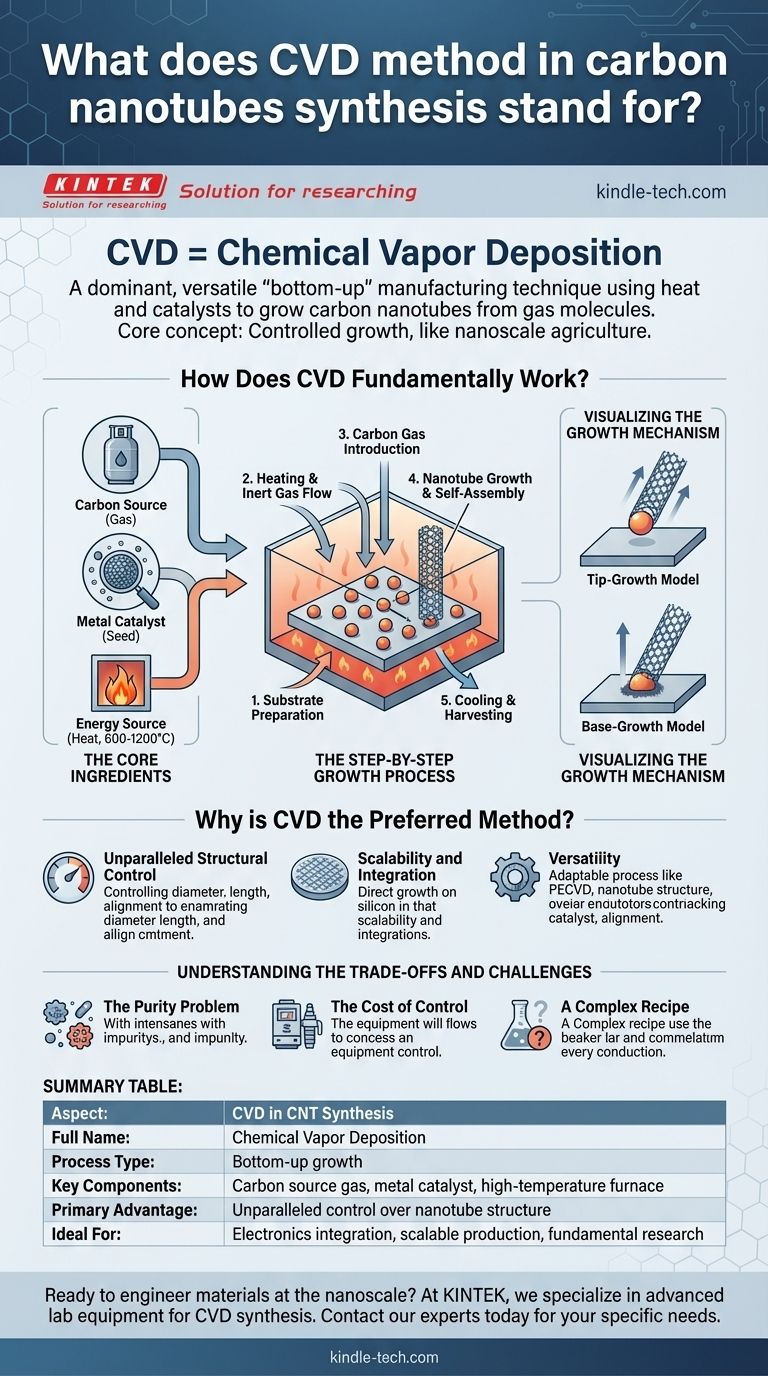

Como a CVD Funciona Fundamentalmente?

O processo de CVD é uma reação química cuidadosamente orquestrada que ocorre na superfície de um substrato. Pode ser dividido em alguns componentes e etapas essenciais.

Os Ingredientes Essenciais: Gás, Catalisador e Calor

Pense no processo como plantar uma semente em uma estufa especializada.

A fonte de carbono (tipicamente um gás hidrocarboneto como metano, etileno ou acetileno) atua como o "ar rico em nutrientes". Este gás fornece os átomos de carbono que formarão a estrutura do nanotubo.

O catalisador metálico (frequentemente nanopartículas de ferro, níquel ou cobalto) é a "semente". É o componente crítico que quebra as moléculas de gás hidrocarboneto e serve como o local de nucleação onde o crescimento do nanotubo começa.

A fonte de energia (geralmente um forno de alta temperatura atingindo 600-1200°C) é o "ambiente da estufa". Este calor intenso fornece a energia necessária para quebrar as ligações químicas no gás e alimentar o processo de crescimento.

O Processo de Crescimento Passo a Passo

Primeiro, um substrato, como uma bolacha de silício (wafer), é revestido com uma fina camada do catalisador metálico.

Em seguida, o substrato é colocado em um forno e aquecido até a temperatura alvo enquanto um gás inerte flui pela câmara.

Então, o gás contendo carbono é introduzido na câmara de reação. Nesta alta temperatura, as partículas do catalisador decompõem o gás, e os átomos de carbono começam a se depositar e se auto-organizar no catalisador, formando a estrutura do nanotubo.

Finalmente, após o tempo de crescimento desejado, o sistema é resfriado, e os nanotubos de carbono recém-formados estão prontos para colheita ou análise diretamente no substrato.

Visualizando o Mecanismo de Crescimento

Dois modelos principais descrevem como o nanotubo emerge da partícula catalisadora.

No modelo de "crescimento pela ponta" (tip-growth), o nanotubo levanta a partícula catalisadora do substrato, e o crescimento continua com o catalisador em sua ponta.

No modelo de "crescimento pela base" (base-growth), a partícula catalisadora permanece ancorada ao substrato, e o nanotubo cresce para cima a partir dela, muito parecido com uma lâmina de grama do solo.

Por Que a CVD é o Método Preferido?

Embora existam outros métodos como descarga de arco e ablação a laser, a CVD se tornou a técnica preferida para muitas aplicações, especialmente em eletrônica e pesquisa.

Controle Estrutural Inigualável

A CVD oferece um alto grau de controle. Ao ajustar cuidadosamente parâmetros como temperatura, taxa de fluxo de gás e pressão, os pesquisadores podem influenciar o diâmetro, o comprimento e até o alinhamento dos nanotubos.

O tamanho da nanopartícula catalisadora, por exemplo, correlaciona-se diretamente com o diâmetro do nanotubo que crescerá a partir dela.

Escalabilidade e Integração

Uma grande vantagem da CVD é sua capacidade de cultivar nanotubos diretamente em um substrato desejado, como uma bolacha de silício. Isso é crucial para integrar nanotubos em dispositivos eletrônicos como transistores e sensores.

Esta capacidade de crescimento direto torna viável a produção em larga escala e uniforme, preenchendo a lacuna entre a pesquisa de laboratório e a fabricação industrial.

Versatilidade

O processo é altamente adaptável. Diferentes variações de CVD, como a CVD Aprimorada por Plasma (PECVD), permitem o crescimento em temperaturas mais baixas, tornando-a compatível com uma gama mais ampla de materiais de substrato.

Compreendendo as Compensações e Desafios

Apesar de seus pontos fortes, a CVD não está isenta de complexidades e limitações. Entender isso é fundamental para sua implementação bem-sucedida.

O Problema da Pureza

Os nanotubos de carbono resultantes são frequentemente misturados com impurezas. Estas podem incluir carbono amorfo (não estruturado) e partículas residuais do catalisador metálico, que podem ser difíceis de remover e podem degradar o desempenho.

O Custo do Controle

A obtenção de resultados de alta qualidade requer equipamentos sofisticados. Fornos de alta temperatura, sistemas de vácuo e controladores de fluxo de gás precisos contribuem para o custo e a complexidade de uma configuração de CVD.

Uma Receita Complexa

O produto final é extremamente sensível a uma infinidade de parâmetros de processo. Encontrar a "receita" exata para produzir nanotubos com propriedades específicas e repetíveis requer experimentação e otimização significativas, tornando-o tanto uma arte quanto uma ciência.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente da aplicação pretendida dos nanotubos de carbono. Os pontos fortes da CVD residem em seu controle e potencial para integração direta.

- Se o seu foco principal é integrar CNTs em dispositivos eletrônicos: A CVD é a escolha definitiva porque permite que você cultive nanotubos precisamente localizados e frequentemente alinhados diretamente em uma bolacha.

- Se o seu foco principal é pesquisa fundamental sobre as propriedades dos CNTs: A CVD fornece o controle de parâmetros necessário para estudar sistematicamente como a estrutura (como o diâmetro) afeta o comportamento eletrônico ou mecânico.

- Se o seu foco principal é produzir grandes quantidades a granel para materiais compósitos: A CVD é um forte candidato por sua escalabilidade, embora você deva levar em consideração a necessidade de etapas de purificação pós-crescimento.

Ao entender a CVD como um processo de crescimento controlado, você pode melhor alavancar seu poder para projetar materiais em nanoescala.

Tabela de Resumo:

| Aspecto | CVD na Síntese de CNTs |

|---|---|

| Nome Completo | Chemical Vapor Deposition (Deposição Química de Vapor) |

| Tipo de Processo | Crescimento bottom-up |

| Componentes Chave | Gás fonte de carbono, catalisador metálico, forno de alta temperatura |

| Vantagem Principal | Controle inigualável sobre a estrutura do nanotubo (diâmetro, comprimento, alinhamento) |

| Ideal Para | Integração eletrônica, produção escalável, pesquisa fundamental |

Pronto para projetar materiais em nanoescala?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para pesquisas de ponta, como a síntese CVD de nanotubos de carbono. Se você está desenvolvendo eletrônicos de última geração ou conduzindo ciência fundamental de materiais, nossa experiência e produtos de alta qualidade apoiam sua busca por precisão e controle.

Vamos discutir como podemos equipar seu laboratório para o sucesso. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para suas necessidades específicas.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento