Em essência, a calcinação é um processo de purificação e transformação altamente controlado. Envolve o aquecimento de um material sólido a uma alta temperatura, mas abaixo do seu ponto de fusão, num ambiente com pouco ou nenhum oxigénio. Este tratamento térmico preciso é projetado para expelir substâncias voláteis, como água ou dióxido de carbono, ou para alterar a estrutura cristalina interna do material.

A calcinação não se trata de fusão; é um processo térmico de estado sólido usado para decompor deliberadamente um material ou alterar a sua fase física, efetivamente "cozendo" as impurezas para produzir um produto mais refinado ou reativo.

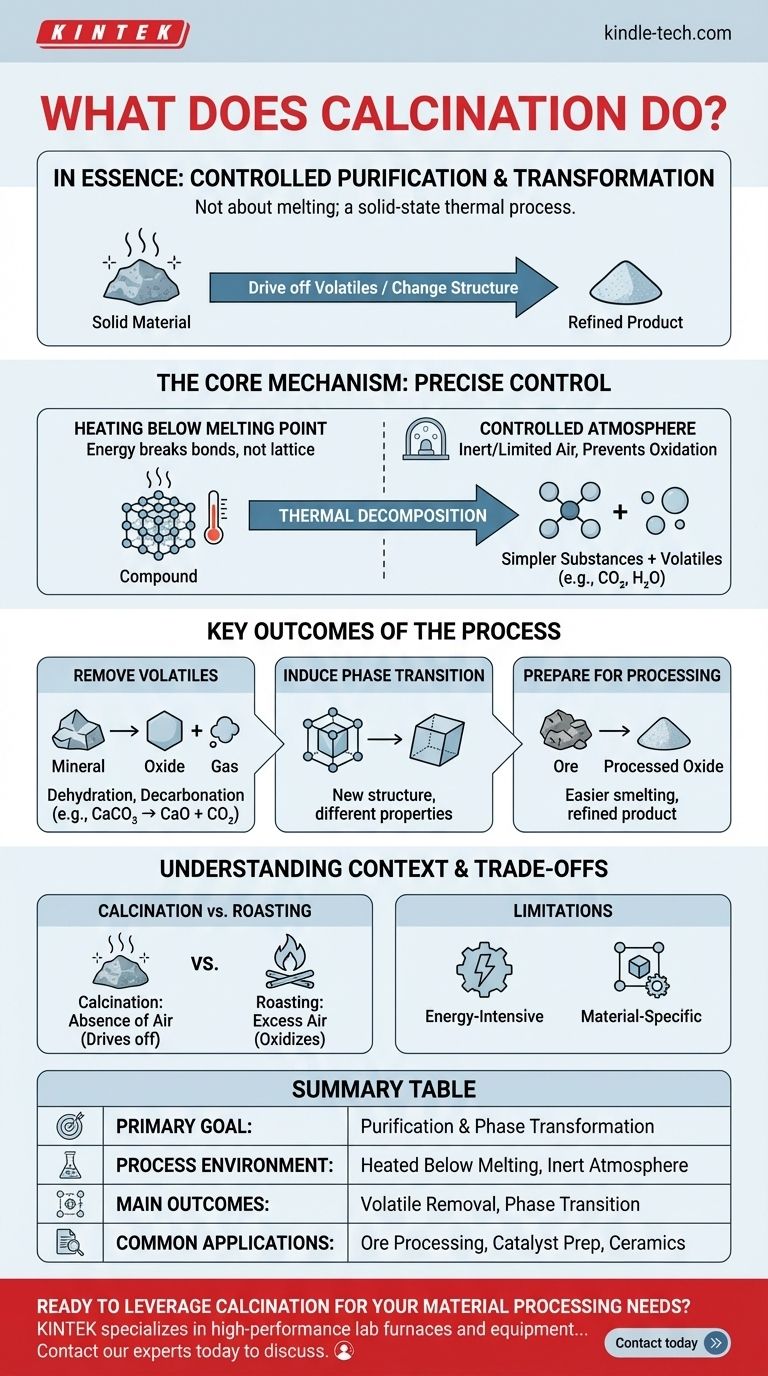

O Mecanismo Central: Como a Calcinação Funciona

A eficácia da calcinação provém do controlo preciso de duas variáveis chave: temperatura e atmosfera. O objetivo é induzir mudanças químicas ou físicas específicas sem destruir fundamentalmente o material através da fusão ou reações secundárias indesejadas.

Aquecimento Abaixo do Ponto de Fusão

Todo o processo é conduzido enquanto o material permanece sólido. Ao gerir cuidadosamente a temperatura, a energia é introduzida para quebrar ligações químicas específicas dentro da estrutura do material, mas não é fornecida energia suficiente para quebrar toda a rede sólida em um líquido.

Uma Atmosfera Controlada

A calcinação é definida pelo uso de um ambiente inerte ou com ar limitado. Esta é uma distinção crítica, pois evita a oxidação. Sem excesso de oxigénio, o material não "queima" nem enferruja; ele simplesmente se decompõe com base no calor aplicado.

Impulsionando a Decomposição Térmica

O objetivo principal do calor é causar a decomposição térmica. Este é o processo em que um composto se decompõe em substâncias mais simples. Um exemplo clássico é o aquecimento de calcário (carbonato de cálcio) para produzir cal (óxido de cálcio) e gás dióxido de carbono, que escapa.

Resultados Chave do Processo de Calcinação

Dependendo do material e do objetivo, a calcinação pode produzir vários resultados distintos, todos os quais preparam o material para uma etapa subsequente ou uso final.

Remoção de Substâncias Voláteis

Esta é a aplicação mais comum. A calcinação é excecionalmente eficaz na remoção de água quimicamente ligada (desidratação) ou dióxido de carbono (descarbonatação) de minérios e outros minerais. Esta etapa de purificação aumenta a concentração do elemento desejado.

Indução de uma Transição de Fase

O calor também pode ser usado para alterar a estrutura cristalina interna de um material. Isso é chamado de transição de fase. Embora a fórmula química permaneça a mesma, a nova estrutura pode ter propriedades físicas vastamente diferentes, como dureza, densidade ou reatividade química.

Preparação de Materiais para Processamento Adicional

Frequentemente, a calcinação não é a etapa final, mas uma etapa preparatória crucial. Por exemplo, converter minérios metálicos em suas formas de óxido facilita o processamento em uma etapa subsequente, como a fundição, para extrair o metal puro.

Compreendendo as Compensações e o Contexto

Embora poderosa, a calcinação é uma ferramenta específica para trabalhos específicos. Compreender o seu contexto é fundamental para apreciar o seu papel na indústria e na ciência dos materiais.

Calcinação vs. Torrefação

Esses termos são frequentemente confundidos. A calcinação ocorre na ausência de ar para expelir voláteis. A torrefação é feita na presença de excesso de ar, especificamente para fazer o material reagir com o oxigénio (oxidação).

Um Processo Intensivo em Energia

Aquecer grandes volumes de material sólido a centenas ou milhares de graus requer uma quantidade significativa de energia. Isso o torna uma parte dispendiosa de qualquer processo industrial e um fator importante no planeamento operacional.

Aplicação Específica do Material

A calcinação não é um método de purificação universal. É eficaz apenas para materiais que contêm componentes voláteis (como carbonatos ou hidratos) que podem ser expelidos pelo calor ou para materiais que se beneficiam de uma mudança de fase específica induzida pelo calor.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar a calcinação de forma eficaz significa alinhar o processo com o resultado desejado.

- Se o seu foco principal é produzir um óxido metálico puro a partir de um minério de carbonato: A calcinação é o primeiro passo essencial para expelir o dióxido de carbono antes da fundição.

- Se o seu foco principal é remover água quimicamente ligada de um mineral: A calcinação controlada fornece o calor necessário para a desidratação sem alterar ou fundir o composto alvo.

- Se o seu foco principal é criar um produto final mais reativo: A calcinação pode ser usada para criar uma estrutura mais porosa ou induzir uma transição de fase que aumenta a área de superfície e a reatividade do material.

Ao aplicar precisamente o calor em um ambiente controlado, a calcinação nos concede a capacidade de transformar e purificar materiais sólidos em um nível fundamental.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Objetivo Primário | Purificação e transformação de fase de materiais sólidos. |

| Ambiente do Processo | Aquecido abaixo do ponto de fusão em uma atmosfera de oxigénio limitado ou inerte. |

| Principais Resultados | Remoção de substâncias voláteis (ex: água, CO₂); Indução de transições de fase. |

| Aplicações Comuns | Processamento de minérios, preparação de catalisadores, produção de cerâmica e síntese de materiais. |

Pronto para aproveitar a calcinação para as suas necessidades de processamento de materiais? A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos projetados para tratamentos térmicos precisos como a calcinação. As nossas soluções garantem os ambientes controlados e as temperaturas exatas necessárias para alcançar os seus objetivos específicos de purificação e transformação. Entre em contacto com os nossos especialistas hoje para discutir como podemos apoiar a eficiência e inovação do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?