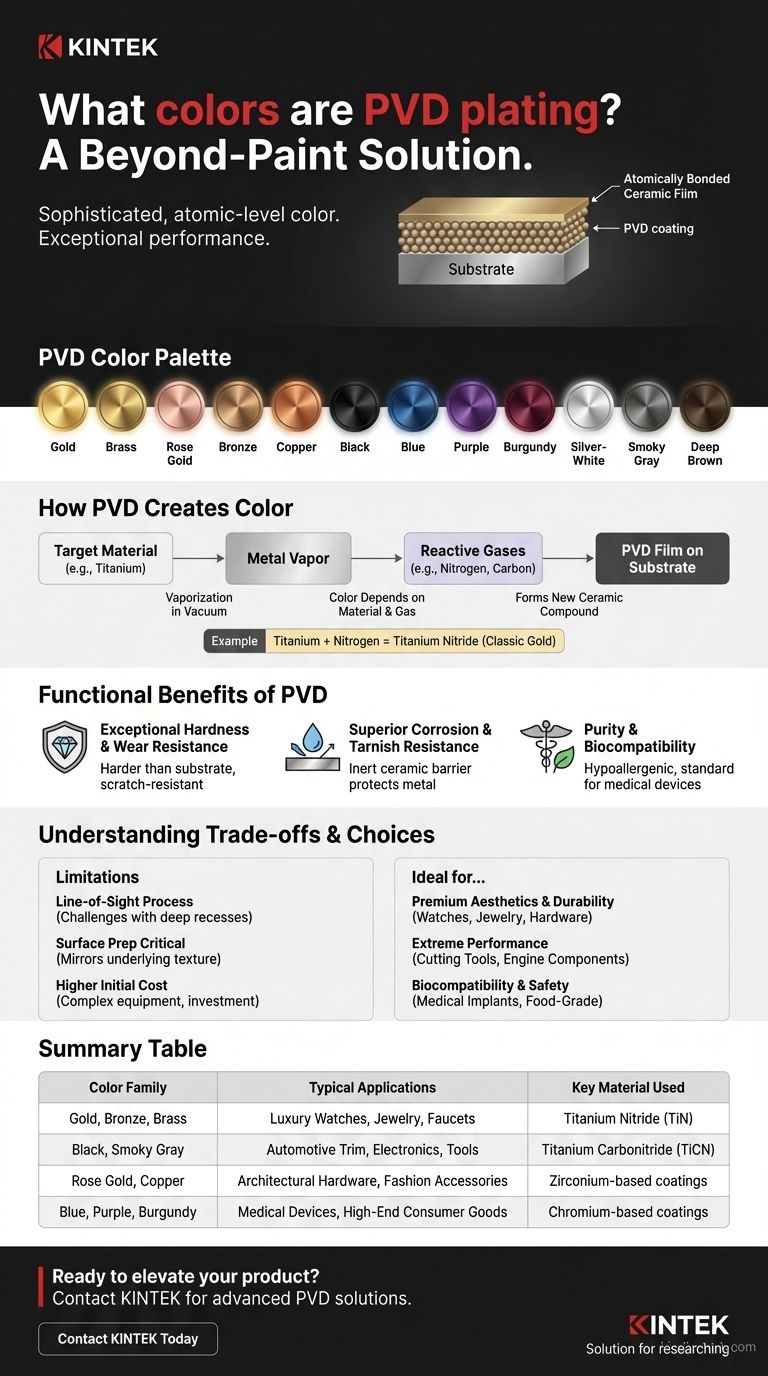

Para além de uma simples camada de tinta, os revestimentos de Deposição Física de Vapor (PVD) oferecem uma paleta de cores ampla e sofisticada através de um processo metalúrgico avançado. O PVD pode produzir uma variedade de acabamentos metálicos, incluindo vários tons de ouro, latão, ouro rosa, bronze, cobre e preto. Também pode criar tonalidades mais vibrantes como azul, roxo e bordô, bem como tons neutros como branco-prateado, cinza esfumaçado e marrom escuro.

A conclusão crucial é que as cores PVD não são aplicadas sobre uma superfície, mas sim ligadas atomicamente a ela. Isso cria um filme fino à base de cerâmica onde a cor é parte integrante do acabamento, resultando em durabilidade, dureza e resistência à corrosão excepcionais que superam em muito a pintura ou galvanoplastia tradicionais.

Como o PVD Cria Cor

Ao contrário da tinta, que é um revestimento líquido que seca sobre uma superfície, o PVD é um processo de deposição a vácuo. Funciona vaporizando um metal sólido (o "alvo") numa câmara de vácuo e depositando-o como um filme fino, a nível atómico, no substrato. A cor é determinada pelo material específico utilizado e pelos gases reativos introduzidos durante este processo.

O Papel dos Materiais Alvo

A escolha do material de origem vaporizado na câmara PVD forma a base do revestimento. Materiais como titânio, zircónio e crómio são pontos de partida comuns para diferentes famílias de cores. Por exemplo, o titânio é frequentemente a base para tons de ouro e preto.

O Impacto dos Gases Reativos

Para criar cores específicas, gases reativos como nitrogénio, carbono ou oxigénio são introduzidos com precisão na câmara de vácuo. Estes gases combinam-se com os átomos de metal vaporizados à medida que se depositam na superfície, formando um novo composto cerâmico com propriedades únicas e uma cor distinta.

Por exemplo, a introdução de nitrogénio no vapor de titânio cria Nitreto de Titânio (TiN), que tem uma cor de ouro clássica. A modificação da mistura de gases pode criar Carbonitreto de Titânio (TiCN), que aparece como bronze ou castanho.

Não é uma Tinta, Mas um Filme Ligado

Este processo significa que a cor não é uma camada separada que possa lascar, descascar ou cair facilmente. É um filme cerâmico extremamente duro que está quimicamente e fisicamente ligado ao metal subjacente, tornando-se essencialmente a nova camada superior da própria superfície.

Além da Estética: Os Benefícios Funcionais do PVD

A razão pela qual o PVD é escolhido para aplicações de alto desempenho é porque a cor é apenas um aspeto de uma superfície fundamentalmente superior. O processo que cria a cor também confere vantagens funcionais significativas.

Dureza Excecional e Resistência ao Desgaste

Os revestimentos PVD são frequentemente mais duros do que o próprio material do substrato. Isto torna a superfície altamente resistente a riscos, abrasão e desgaste diário, razão pela qual é um acabamento preferido para relógios, torneiras de alta qualidade e ferramentas.

Resistência Superior à Corrosão e Manchas

O filme cerâmico criado pelo PVD é quimicamente inerte e altamente denso. Isto fornece uma barreira robusta que protege o metal subjacente da oxidação, manchas e corrosão causadas pela humidade, sais e outros fatores ambientais.

Pureza e Biocompatibilidade

O PVD é um processo excecionalmente limpo e puro, produzindo revestimentos com excelente adesão e uniformidade. Muitos revestimentos PVD, particularmente os baseados em titânio, são biocompatíveis e hipoalergénicos, tornando-os o padrão para implantes médicos e instrumentos cirúrgicos.

Compreender as Compensações

Embora o PVD seja uma tecnologia superior, é importante compreender os seus requisitos e limitações específicas para determinar se é adequado para a sua aplicação.

É um Processo de Linha de Visada

Como o material vaporizado viaja em linha reta dentro da câmara de vácuo, o PVD tem dificuldade em revestir recessos profundos ou geometrias internas complexas. As peças devem ser frequentemente rodadas em acessórios complexos para garantir uma cobertura uniforme.

A Preparação da Superfície é Crítica

O acabamento PVD final é um reflexo direto da superfície subjacente. Uma peça altamente polida resultará num acabamento PVD brilhante e polido, enquanto uma peça escovada ou jateada resultará num acabamento PVD mate. Quaisquer imperfeições da superfície serão preservadas, não escondidas.

Custo Inicial Mais Elevado

O equipamento PVD representa um investimento de capital significativo, e o processo é mais complexo do que a galvanoplastia ou pintura tradicionais. Isto pode resultar num custo por peça mais elevado, o que é tipicamente justificado pela vida útil muito mais longa e pelo desempenho superior do produto.

Fazer a Escolha Certa para o Seu Produto

O seu objetivo deve ditar a sua escolha de acabamento. O PVD destaca-se quando a longevidade e o desempenho são tão importantes quanto a estética.

- Se o seu foco principal for estética premium e durabilidade: O PVD é a escolha ideal para produtos como relógios de luxo, joias, ferragens arquitetónicas e eletrónicos de alta qualidade onde um acabamento deve parecer novo durante anos.

- Se o seu foco principal for desempenho extremo: O PVD é o padrão da indústria para ferramentas de corte, componentes de motores e equipamentos industriais onde a dureza e a lubricidade são críticas e a cor é um benefício secundário.

- Se o seu foco principal for biocompatibilidade e segurança: O PVD é a solução definitiva para implantes médicos, instrumentos cirúrgicos e equipamentos de grau alimentar devido à sua natureza inerte e não tóxica.

Em última análise, escolher um acabamento PVD é uma decisão de investir numa superfície onde a cor e o desempenho são uma só coisa.

Tabela de Resumo:

| Famílias de Cores PVD Comuns | Aplicações Típicas | Material Chave Utilizado |

|---|---|---|

| Ouro, Bronze, Latão | Relógios de Luxo, Joias, Torneiras | Nitreto de Titânio (TiN) |

| Preto, Cinza Esfumaçado | Acabamentos Automóveis, Eletrónicos, Ferramentas | Carbonitreto de Titânio (TiCN) |

| Ouro Rosa, Cobre | Ferragens Arquitetónicas, Acessórios de Moda | Revestimentos à base de Zircónio |

| Azul, Roxo, Bordô | Dispositivos Médicos, Bens de Consumo de Alta Gama | Revestimentos à base de Crómio |

Pronto para elevar o seu produto com um acabamento PVD que combina estética deslumbrante com durabilidade superior?

Na KINTEK, especializamo-nos em soluções avançadas de revestimento PVD para equipamentos de laboratório, dispositivos médicos e componentes industriais de alto desempenho. A nossa experiência garante que os seus produtos beneficiam de:

- Resistência excecional ao desgaste e à corrosão para ciclos de vida do produto mais longos

- Acabamentos biocompatíveis e hipoalergénicos perfeitos para aplicações médicas e de grau alimentar

- Cores vibrantes e consistentes que não lascam, desbotam ou mancham

Deixe que a nossa equipa o ajude a selecionar o revestimento PVD ideal para as suas necessidades específicas. Contacte a KINTEK hoje para discutir o seu projeto e receber um orçamento de solução personalizado!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura