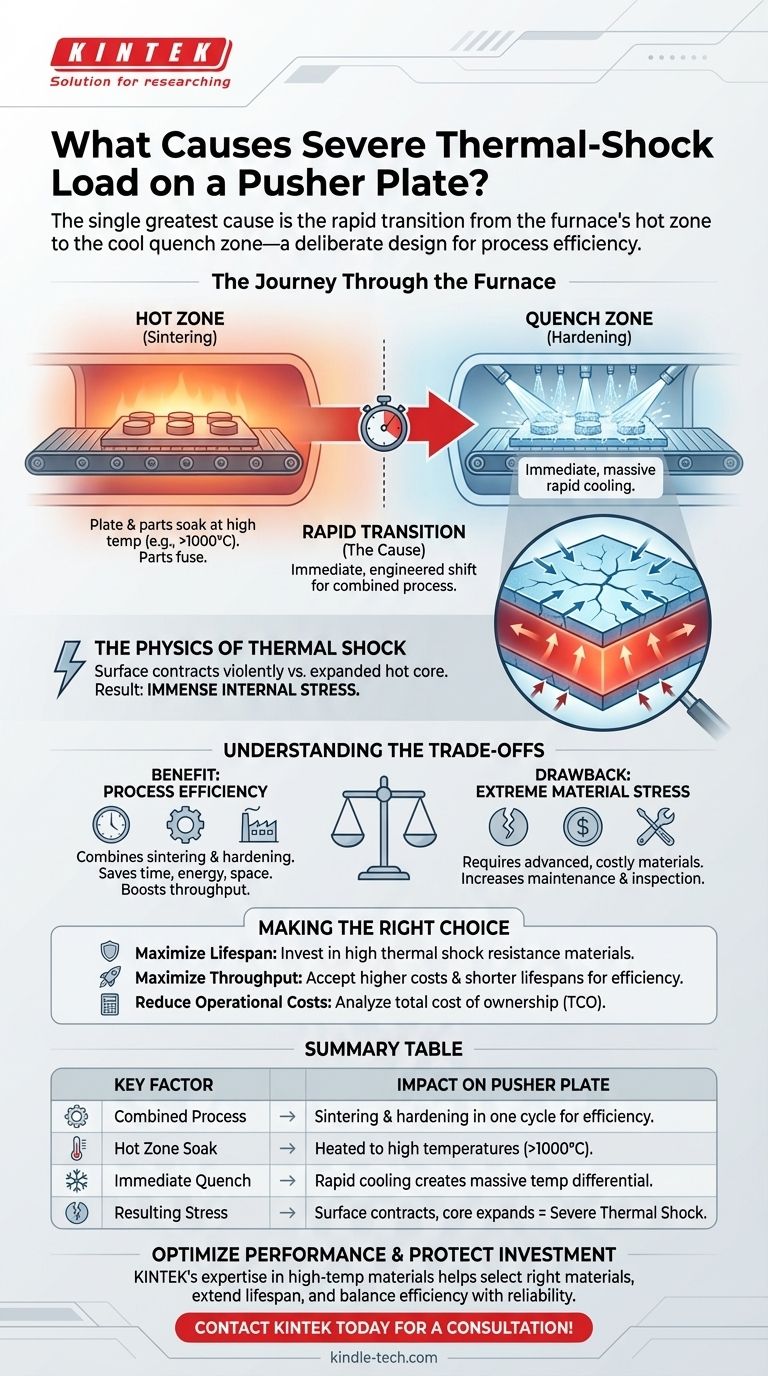

A principal causa da severa carga de choque térmico em uma placa impulsora é sua transição rápida da "zona quente" de alta temperatura do forno diretamente para uma "zona de têmpera" muito mais fria. Isso não é um acidente, mas uma escolha deliberada de design em muitas linhas de fabricação modernas. O processo é projetado para combinar sinterização com endurecimento superficial em uma única etapa eficiente, mas essa eficiência força a placa impulsora a suportar uma queda de temperatura extrema e súbita.

A questão central é um compromisso: os fabricantes alcançam uma eficiência de processo significativa combinando sinterização e endurecimento, mas isso submete a placa impulsora a uma das condições de choque térmico mais severas encontradas na indústria, criando um grande desafio de engenharia de materiais.

A Jornada Através do Forno

Para entender o estresse, devemos primeiro entender o ambiente e a sequência de eventos que a placa impulsora experimenta.

O Papel da Placa Impulsora

Uma placa impulsora é um componente crítico em um forno de sinterização contínuo. Sua função é transportar peças, geralmente feitas de metal em pó, através de diferentes zonas de temperatura em uma sequência controlada.

A Zona Quente de Sinterização

O primeiro estágio principal é a zona quente, onde as temperaturas são altas o suficiente para fazer com que as partículas de metal se fundam, conferindo à peça sua resistência e densidade. A placa impulsora "aquece" nessa alta temperatura juntamente com as peças que ela transporta.

A Fonte do Choque Térmico Extremo

A carga severa não é causada pelo calor em si, mas pela taxa de variação extrema de temperatura que se segue.

Combinando Sinterização e Endurecimento

Muitos processos modernos são projetados para máxima eficiência. Em vez de mover as peças sinterizadas para um forno separado para tratamento térmico e endurecimento, uma zona de têmpera é colocada imediatamente após a zona quente de sinterização.

A Física da Têmpera

À medida que a placa impulsora quente sai da zona de sinterização, ela é imediatamente submetida a um resfriamento rápido na zona de têmpera. Isso cria um diferencial de temperatura massivo e instantâneo através do material.

A Reação Violenta do Material

Esse resfriamento rápido faz com que a superfície externa da placa se contraia violentamente enquanto seu núcleo interno permanece quente e expandido. Esse conflito interno entre a superfície em contração e o núcleo em expansão gera imensos estresses internos, que é a definição de choque térmico.

Entendendo os Compromissos

A decisão de usar este processo combinado é baseada em uma clara análise de custo-benefício, com a placa impulsora no meio.

O Benefício: Eficiência do Processo

Combinar sinterização e endurecimento superficial em um único processo contínuo economiza enorme tempo, energia e espaço na fábrica. Elimina a necessidade de um segundo forno e o manuseio de materiais associado, melhorando drasticamente a produção.

A Desvantagem: Estresse Extremo do Material

O custo dessa eficiência é pago pelo equipamento. A placa impulsora deve ser feita de materiais altamente avançados, geralmente cerâmicas ou ligas especializadas, que possam suportar ciclos repetidos de choque térmico extremo sem rachar ou falhar. Isso aumenta o custo do componente e exige cronogramas rigorosos de inspeção e manutenção.

Fazendo a Escolha Certa para Seu Objetivo

Entender esse conflito central é essencial para otimizar o design do forno, a seleção de materiais e os orçamentos operacionais.

- Se seu foco principal é maximizar a vida útil do componente: Você deve investir em placas impulsoras feitas de materiais com a maior resistência possível ao choque térmico e um baixo coeficiente de expansão térmica.

- Se seu foco principal é a produção do processo: Aceite que o processo combinado é superior, mas planeje o custo mais alto e a vida útil mais curta das placas impulsoras como uma despesa operacional necessária.

- Se seu foco principal é reduzir os custos operacionais: Realize uma análise de custo total de propriedade que pondere o custo inicial e a frequência de substituição de diferentes materiais de placa contra os ganhos de eficiência do processo combinado.

Ao reconhecer o compromisso deliberado no centro do design do forno, você pode tomar decisões informadas que equilibram a eficiência de fabricação com a confiabilidade do material.

Tabela Resumo:

| Fator Chave | Impacto na Placa Impulsora |

|---|---|

| Processo Combinado | Sinterização e endurecimento em um ciclo de forno para máxima eficiência. |

| Aquecimento na Zona Quente | Placa e peças são aquecidas a altas temperaturas de sinterização (por exemplo, >1000°C). |

| Têmpera Imediata | A placa é resfriada rapidamente na zona de têmpera, criando um diferencial de temperatura massivo. |

| Estresse Resultante | A superfície externa se contrai violentamente enquanto o núcleo interno ainda está expandido, causando choque térmico severo. |

Otimize o desempenho do seu forno de sinterização e proteja seu investimento em placas impulsoras.

Na KINTEK, entendemos as demandas extremas impostas aos equipamentos de laboratório em ambientes de fabricação de alta produção. Nossa expertise em materiais de alta temperatura e componentes de fornos pode ajudá-lo a:

- Selecionar os materiais certos para resistência superior ao choque térmico.

- Estender a vida útil do componente e reduzir o tempo de inatividade.

- Equilibrar a eficiência do processo com a confiabilidade do equipamento e o custo total de propriedade.

Deixe que nossos especialistas forneçam uma solução personalizada para suas necessidades específicas de laboratório. Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022