Em resumo, a Deposição Química de Vapor (CVD) é usada para criar filmes finos e revestimentos de alto desempenho para uma vasta gama de aplicações. Seus usos primários são na indústria eletrônica para a fabricação de semicondutores, na indústria pesada para a criação de revestimentos duráveis e resistentes à corrosão em ferramentas de corte, e no setor de energia para a produção de células solares de filme fino.

A principal razão pela qual a CVD é tão amplamente adotada é sua capacidade única de usar reações químicas em fase gasosa para "cultivar" um filme sólido perfeitamente uniforme e de alta pureza em um substrato, independentemente de sua forma. Isso dá aos engenheiros controle preciso sobre a espessura e as propriedades do material.

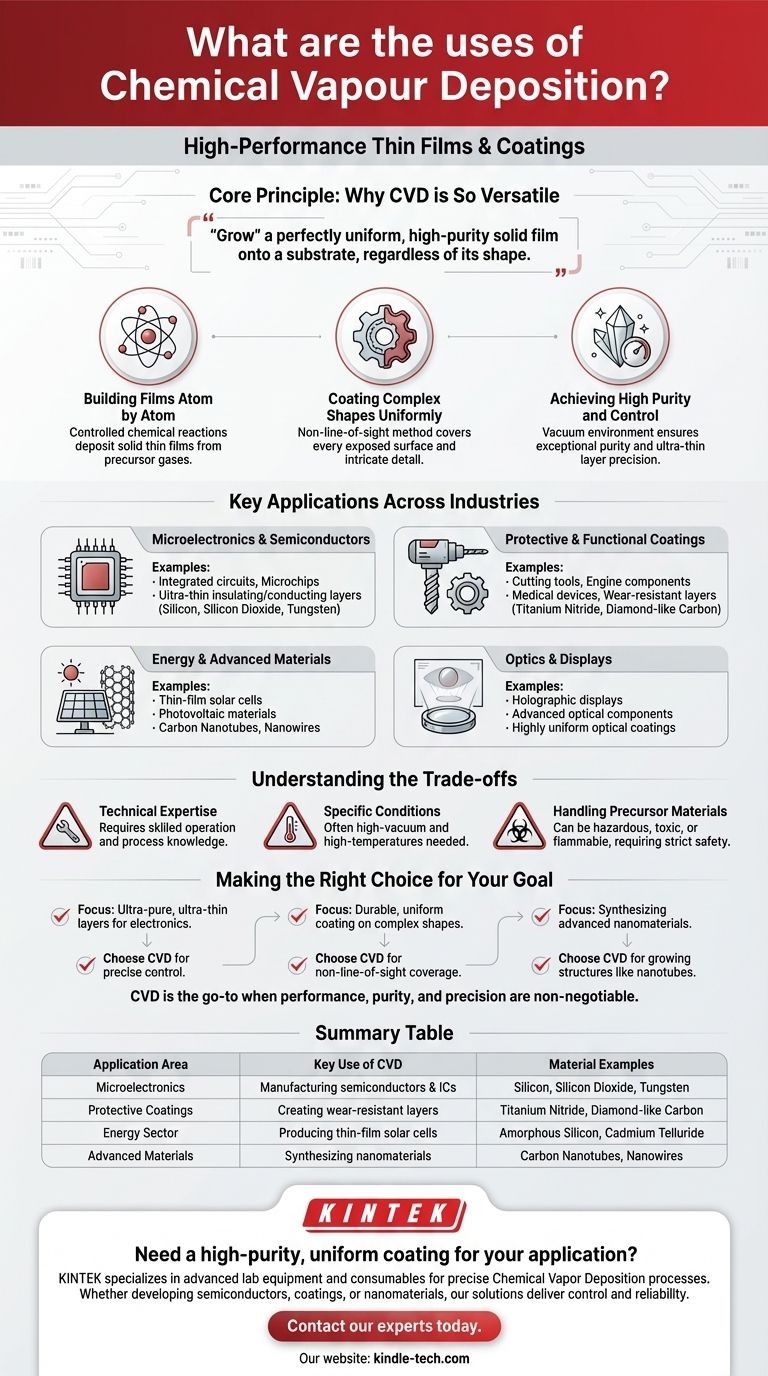

O Princípio Central: Por Que a CVD é Tão Versátil

A Deposição Química de Vapor não é simplesmente um método de revestimento; é um processo de síntese de materiais. Compreender suas vantagens fundamentais explica sua ampla utilidade em diferentes indústrias.

Construindo Filmes Átomo por Átomo

O processo envolve a introdução de gases precursores em uma câmara de vácuo contendo o objeto a ser revestido (o substrato). Esses gases reagem ou se decompõem na superfície quente do substrato, depositando um filme fino sólido.

Essa dependência de reações químicas controladas é o que confere à CVD seu poder. Ao alterar os gases, a temperatura e a pressão, é possível depositar uma ampla variedade de materiais, incluindo metais, cerâmicas e semicondutores.

Revestindo Formas Complexas Uniformemente

Ao contrário dos métodos de pulverização ou linha de visão, a CVD usa gases que fluem e se difundem para cobrir todas as superfícies expostas de um objeto. Esta é uma vantagem crítica de não linha de visão.

Isso garante que mesmo componentes com geometrias complexas, canais internos ou padrões intrincados recebam um revestimento completamente uniforme e homogêneo.

Alcançando Alta Pureza e Controle

Como o processo ocorre em um ambiente de vácuo controlado com gases precursores altamente refinados, os filmes resultantes são excepcionalmente puros.

Além disso, os engenheiros têm controle total sobre o tempo e a taxa do processo de deposição. Isso permite a criação de camadas ultrafinas de material com precisão, uma capacidade essencial para a eletrônica moderna.

Principais Aplicações em Diversas Indústrias

As vantagens únicas da CVD a tornam uma tecnologia fundamental em vários campos de alta tecnologia.

Em Microeletrônica e Semicondutores

Esta é, sem dúvida, a aplicação mais significativa da CVD. É usada para depositar os vários filmes finos que compõem os circuitos integrados e microchips.

A capacidade de criar camadas isolantes ou condutoras perfeitas e ultrafinas é fundamental para a construção de dispositivos eletrônicos modernos.

Para Revestimentos Protetores e Funcionais

A CVD é usada para aplicar revestimentos extremamente duros e duráveis em ferramentas de corte industriais, brocas e componentes de motores. Esses revestimentos cerâmicos previnem a corrosão e reduzem drasticamente o desgaste, prolongando a vida útil da ferramenta.

Este mesmo princípio é usado para dispositivos médicos, peças automotivas e qualquer aplicação onde a durabilidade da superfície seja crítica.

Em Energia e Materiais Avançados

A tecnologia é usada para depositar materiais fotovoltaicos em substratos para criar células solares de filme fino.

A CVD também é um método primário para cultivar materiais avançados desde o início, como nanotubos de carbono de alta pureza e vários nanofios para eletrônicos e compósitos de próxima geração.

Para Óptica e Displays

O processo pode criar revestimentos ópticos altamente uniformes e precisos. Isso é aproveitado em aplicações especializadas, incluindo a fabricação de displays holográficos e outros componentes ópticos avançados.

Compreendendo as Desvantagens

Embora poderosa, a CVD não é uma solução universal. Ela vem com requisitos e complexidades específicas que a tornam adequada para aplicações de alto valor.

Requer Expertise Técnica

Operar equipamentos de CVD não é uma tarefa simples. Exige um alto nível de habilidade e conhecimento do processo para gerenciar o vácuo, os fluxos de gás e os perfis de temperatura necessários para alcançar uma deposição bem-sucedida.

A Necessidade de Condições Específicas

A maioria dos processos de CVD requer um ambiente de alto vácuo e, muitas vezes, temperaturas muito altas para iniciar as reações químicas necessárias na superfície do substrato. Isso aumenta a complexidade e o custo de energia do equipamento.

Manuseio de Materiais Precursores

Os gases precursores usados na CVD podem ser perigosos, tóxicos ou inflamáveis. O manuseio, armazenamento e descarte seguros desses materiais exigem infraestrutura significativa e protocolos de segurança rigorosos.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a CVD é o processo apropriado depende inteiramente do resultado exigido para a superfície do material.

- Se seu foco principal é criar camadas ultrapuras e ultrafinas para eletrônicos: A CVD é uma tecnologia fundamental devido ao seu controle preciso sobre a espessura e a pureza do filme.

- Se seu foco principal é aplicar um revestimento durável e uniforme a uma forma complexa: A CVD é uma excelente escolha porque sua natureza de não linha de visão garante cobertura uniforme em superfícies intrincadas.

- Se seu foco principal é sintetizar nanomateriais avançados: A CVD é um método padrão e eficaz para cultivar estruturas como nanotubos de carbono e nanofios.

Em última análise, a Deposição Química de Vapor é o processo ideal quando desempenho, pureza e precisão em nível microscópico são inegociáveis.

Tabela Resumo:

| Área de Aplicação | Uso Principal da CVD | Exemplos de Materiais |

|---|---|---|

| Microeletrônica | Fabricação de semicondutores e circuitos integrados | Silício, Dióxido de Silício, Tungstênio |

| Revestimentos Protetores | Criação de camadas resistentes ao desgaste em ferramentas e componentes | Nitreto de Titânio, Carbono Tipo Diamante |

| Setor de Energia | Produção de células solares de filme fino | Silício Amorfo, Telureto de Cádmio |

| Materiais Avançados | Síntese de nanomateriais como nanotubos de carbono | Nanotubos de Carbono, Nanofios |

Precisa de um revestimento uniforme e de alta pureza para sua aplicação?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos precisos de Deposição Química de Vapor. Seja você desenvolvendo semicondutores de próxima geração, revestimentos protetores duráveis ou nanomateriais avançados, nossas soluções oferecem o controle e a confiabilidade que seu laboratório exige.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos específicos de projeto e aprimorar suas capacidades de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas