Em sua essência, os dois tipos fundamentais de sinterização são a Sinterização em Fase Sólida e a Sinterização em Fase Líquida. A diferença crítica reside em saber se a consolidação do material ocorre inteiramente na forma sólida através da difusão atômica ou é acelerada pela presença de um líquido que atua como um agente de ligação entre as partículas sólidas.

A escolha entre a Sinterização em Fase Sólida e em Fase Líquida não é meramente um detalhe técnico; é uma decisão estratégica que dita a densidade final, a pureza e a velocidade de processamento do componente fabricado.

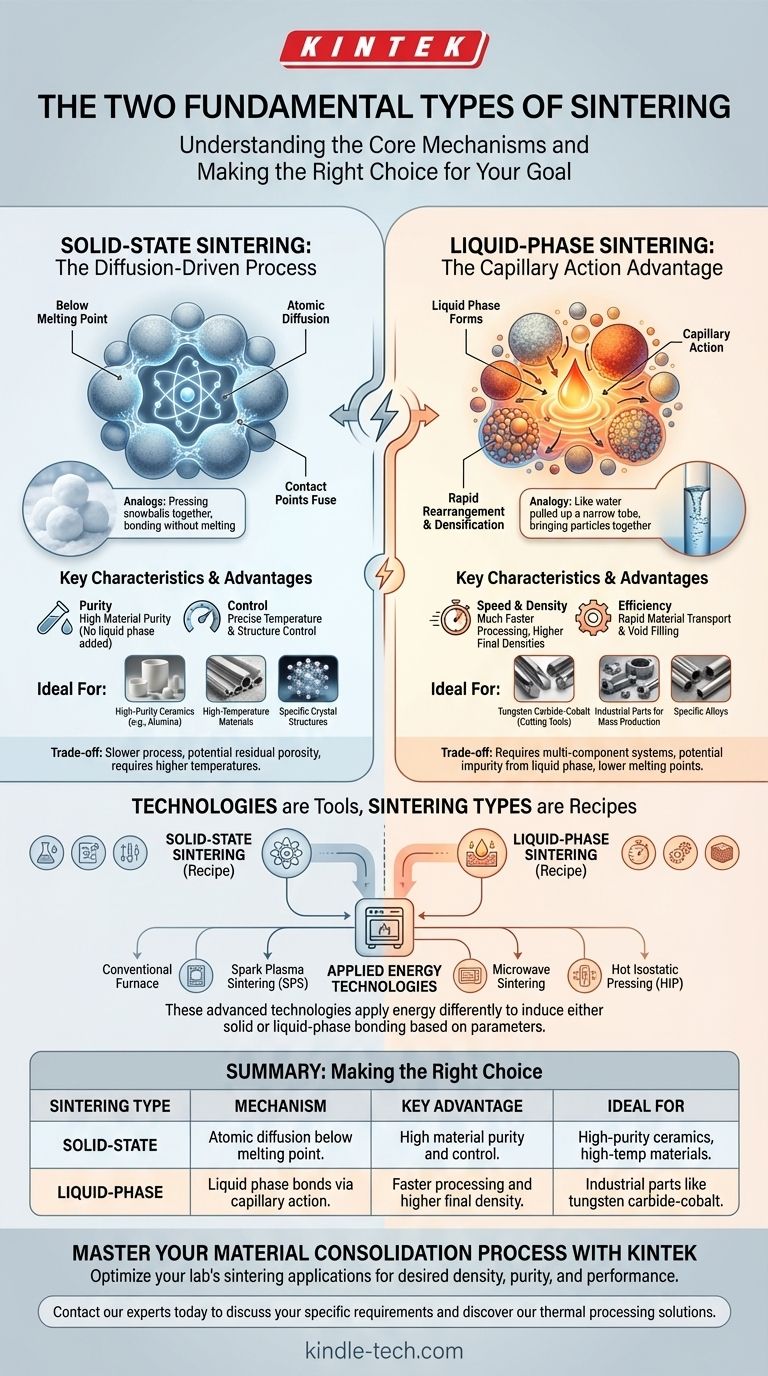

Os Mecanismos Centrais: Sólido vs. Líquido

Para realmente entender a sinterização, você deve distinguir entre os dois principais mecanismos físicos que ligam as partículas de pó em uma massa sólida.

Sinterização em Fase Sólida: O Processo Impulsionado pela Difusão

A Sinterização em Fase Sólida (também chamada de sinterização em fase sólida) envolve o aquecimento de pó compactado a uma temperatura abaixo de seu ponto de fusão.

Nesta alta temperatura, os átomos nos pontos de contato das partículas tornam-se móveis. Eles migram através de um processo chamado difusão atômica, preenchendo as lacunas e formando "pescoços" que crescem e fundem as partículas.

Este processo é análogo a pressionar duas bolas de neve juntas em um dia frio; sem qualquer derretimento, os cristais de gelo lentamente se ligam e se fundem em uma única massa mais forte.

Sinterização em Fase Líquida: A Vantagem da Ação Capilar

A Sinterização em Fase Líquida envolve o aquecimento de uma mistura de pó que contém pelo menos dois materiais diferentes, ou um único material que será parcialmente fundido. A temperatura é elevada o suficiente para derreter um dos componentes, criando uma fase líquida dentro da estrutura do pó sólido.

Este líquido molha as partículas sólidas e as puxa para perto através da ação capilar, a mesma força que puxa a água para cima em um tubo estreito. Este rearranjo leva a uma rápida densificação.

À medida que o material esfria, o líquido solidifica, criando uma matriz forte e densa que liga as partículas sólidas restantes.

Tecnologias de Sinterização vs. Tipos Fundamentais

Um ponto comum de confusão surge das várias tecnologias usadas para realizar a sinterização. Termos como "Sinterização por Plasma de Faísca" ou "Sinterização por Micro-ondas" descrevem o método de aplicação de energia, não o tipo fundamental de sinterização que ocorre.

A Tecnologia é o "Como", Não o "O Quê"

Pense na Fase Sólida e na Fase Líquida como as duas receitas básicas. As várias tecnologias são como diferentes tipos de fornos que você pode usar para cozinhar essa receita.

Qualquer uma dessas tecnologias avançadas pode ser usada para induzir a sinterização em Fase Sólida ou em Fase Líquida, dependendo do perfil de temperatura e dos materiais utilizados.

Principais Tecnologias de Sinterização

- Sinterização Convencional: Aquecimento do material em um forno de alta temperatura (resistência ou indução).

- Sinterização por Plasma de Faísca (SPS): Usa uma corrente contínua pulsada e pressão para aquecer o material extremamente rápido.

- Sinterização por Micro-ondas: Usa energia de micro-ondas para aquecimento interno rápido e mais uniforme.

- Prensagem Isostática a Quente (HIP): Aplica alta temperatura e gás inerte de alta pressão para densificar peças e eliminar quase toda a porosidade.

Compreendendo as Compensações

A escolha entre Sinterização em Fase Sólida e em Fase Líquida envolve equilibrar os principais objetivos de desempenho e processamento.

Velocidade e Densidade

A Sinterização em Fase Líquida é geralmente muito mais rápida e atinge densidades finais mais altas. O líquido fornece um caminho rápido para o transporte de material, preenchendo rapidamente os vazios e unindo as partículas.

A Sinterização em Fase Sólida é um processo mais lento, controlado por difusão, que muitas vezes deixa alguma porosidade residual.

Pureza e Controle de Temperatura

A Sinterização em Fase Sólida é o método de escolha para aplicações de alta pureza. Como nenhum material secundário é adicionado para criar um líquido, a química do material original é preservada.

Este método também é essencial para materiais com pontos de fusão extremamente altos, onde a criação de uma fase líquida controlada é impraticável ou impossível.

Compatibilidade de Materiais

Alguns sistemas de materiais são especificamente projetados para Sinterização em Fase Líquida. Um exemplo clássico é o carboneto de tungstênio-cobalto (usado em ferramentas de corte), onde o cobalto derrete e atua como uma "cola" para os grãos duros de carboneto de tungstênio.

Outros materiais, como certas cerâmicas avançadas, devem ser processados via Sinterização em Fase Sólida para manter sua estrutura cristalina específica e propriedades de desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação determinarão qual tipo fundamental de sinterização é apropriado.

- Se o seu foco principal é atingir a densidade máxima e o processamento rápido para produção industrial: A Sinterização em Fase Líquida é tipicamente o caminho mais eficaz.

- Se o seu foco principal é manter a pureza absoluta do material ou trabalhar com materiais de altíssima temperatura: A Sinterização em Fase Sólida é a abordagem necessária.

- Se você precisa selecionar uma tecnologia de fabricação: Avalie métodos como SPS ou HIP com base no seu orçamento e especificações da peça, reconhecendo que são ferramentas para alcançar a ligação em fase sólida ou líquida.

Compreender esta distinção central é o primeiro passo para dominar a consolidação e o design de materiais.

Tabela Resumo:

| Tipo de Sinterização | Mecanismo | Vantagem Chave | Ideal Para |

|---|---|---|---|

| Sinterização em Fase Sólida | Difusão atômica liga partículas abaixo do ponto de fusão. | Alta pureza e controle do material. | Cerâmicas de alta pureza, materiais de alta temperatura. |

| Sinterização em Fase Líquida | Uma fase líquida molha e liga partículas via ação capilar. | Processamento mais rápido e maior densidade final. | Peças industriais como ferramentas de carboneto de tungstênio-cobalto. |

Domine Seu Processo de Consolidação de Materiais

Escolher o processo de sinterização correto é crítico para alcançar a densidade, pureza e desempenho desejados nos materiais do seu laboratório. Seja qual for o seu projeto, exigindo a alta pureza da Sinterização em Fase Sólida ou a rápida densificação da Sinterização em Fase Líquida, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode fornecer as soluções precisas de processamento térmico que você precisa.

Deixe-nos ajudá-lo a otimizar suas aplicações de sinterização. Entre em contato com nossos especialistas hoje para discutir seus requisitos específicos e descobrir como nossos fornos confiáveis e suporte técnico podem aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que o tratamento térmico a vácuo em alta temperatura é crítico para o aço Cr-Ni? Otimiza a resistência e a integridade da superfície

- O que é o tempo de sinterização? Uma Variável Crítica do Processo para a Densidade e Resistência do Material

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?