Em metalurgia, os dois principais tipos de recozimento são o recozimento completo e o recozimento de processo. Embora ambos visem amolecer um metal e melhorar sua ductilidade, eles diferem significativamente na temperatura utilizada e na microestrutura final alcançada. O recozimento completo redefine completamente o material para seu estado mais macio possível, enquanto o recozimento de processo é um tratamento mais direcionado e intermediário usado para permitir trabalhos adicionais.

A escolha fundamental não é apenas sobre qual tipo de recozimento usar, mas sobre a compreensão do seu objetivo final. Você deve decidir se precisa da máxima maciez absoluta para uma operação de conformação crítica (recozimento completo) ou simplesmente de trabalhabilidade suficiente para continuar um processo de fabricação (recozimento de processo).

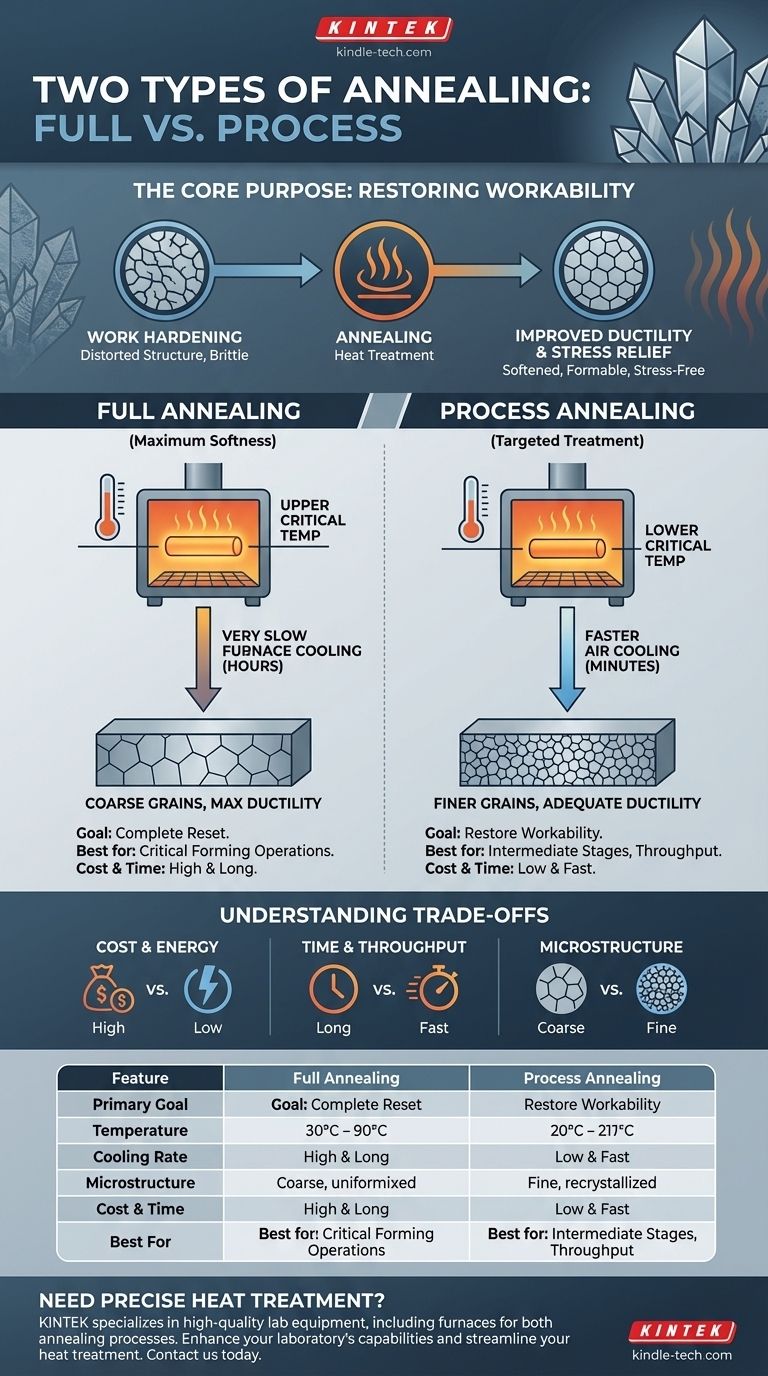

O Propósito Central do Recozimento: Restaurar a Trabalhabilidade

Antes de comparar os métodos, é crucial entender por que o recozimento é necessário. Os processos de fabricação alteram fundamentalmente a estrutura interna de um metal, e o recozimento é a principal ferramenta usada para reverter essas mudanças.

Revertendo o Encruamento

Quando um metal é dobrado, trefilado ou conformado a frio, sua estrutura cristalina interna (grãos) torna-se distorcida e tensionada. Esse efeito, conhecido como encruamento, torna o material mais forte e duro, mas também significativamente menos dúctil e mais frágil.

Melhorando a Ductilidade e a Conformabilidade

O recozimento restaura a ductilidade, que é a capacidade de um material se deformar sem fraturar. Ao tornar o material mais macio e dúctil, ele permite operações de conformação adicionais que, de outra forma, causariam a rachadura da peça.

Aliviando Tensões Internas

Processos como soldagem ou fundição podem introduzir tensões internas significativas à medida que o material esfria de forma desigual. Essas tensões aprisionadas podem levar a falhas prematuras ou empenamento ao longo do tempo. O recozimento permite que a estrutura interna do metal relaxe, neutralizando efetivamente essas tensões ocultas.

Um Olhar Mais Atento aos Dois Métodos Primários

A escolha entre recozimento completo e recozimento de processo se resume à temperatura, tempo e propriedades específicas do material que você precisa alcançar.

Recozimento Completo: A Reinicialização Completa

O recozimento completo é projetado para produzir o estado mais macio e dúctil que um metal pode alcançar.

O processo envolve aquecer o metal acima de sua temperatura crítica superior, mantê-lo lá por tempo suficiente para que a estrutura interna se transforme completamente e, em seguida, resfriá-lo extremamente lentamente, muitas vezes deixando-o dentro do forno desligado. Isso cria uma estrutura de grãos uniforme e livre de tensões, maximizando a maciez.

Recozimento de Processo: O Tratamento Direcionado

O recozimento de processo (também conhecido como recozimento intermediário ou subcrítico) é uma abordagem mais pragmática e comum usada entre diferentes estágios de trabalho a frio.

Aqui, o metal é aquecido a uma temperatura abaixo de sua temperatura crítica inferior. Isso é quente o suficiente para permitir a recristalização – a formação de novos grãos livres de tensões – mas não quente o suficiente para causar a transformação estrutural completa vista no recozimento completo. O resfriamento pode ser feito mais rapidamente, tipicamente em ar parado.

Compreendendo as Trocas

Escolher o método de recozimento correto é um equilíbrio entre requisitos metalúrgicos, custo e tempo de produção.

Propriedades Desejadas vs. Custo

O recozimento completo produz a melhor ductilidade e maciez possível, mas as altas temperaturas e os ciclos de resfriamento extremamente longos e lentos o tornam a opção mais intensiva em energia e cara.

O recozimento de processo não atinge a maciez máxima, mas restaura ductilidade suficiente para a maioria das operações de conformação subsequentes em uma fração do tempo e custo.

Tempo e Produtividade

O resfriamento lento no forno exigido para o recozimento completo pode levar muitas horas, criando um gargalo significativo em um ambiente de produção.

O aquecimento mais rápido e o resfriamento a ar do recozimento de processo permitem uma produtividade muito maior, tornando-o ideal para fabricação em várias etapas, onde as peças precisam ser amolecidas entre os passos.

Impacto na Microestrutura Final

O recozimento completo altera fundamentalmente a fase do metal e cria uma estrutura de grãos grosseira, o que é ideal para ductilidade, mas pode não ser desejável para a resistência final.

O recozimento de processo recristaliza principalmente a estrutura existente sem uma mudança de fase, proporcionando uma estrutura de grãos mais fina que alivia o estresse, mantendo mais dureza do que uma peça totalmente recozida.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico dita qual processo de recozimento é a escolha de engenharia apropriada.

- Se seu foco principal é a máxima maciez e usinabilidade para uma operação de conformação difícil: O recozimento completo é a escolha correta para redefinir completamente as propriedades do material.

- Se seu foco principal é restaurar ductilidade suficiente para continuar com outra etapa de trabalho a frio: O recozimento de processo é a solução mais rápida e econômica.

- Se seu foco principal é simplesmente remover tensões internas de uma peça soldada ou fundida: Um tipo específico de tratamento subcrítico, o recozimento de alívio de tensões, é o método mais eficiente.

Em última análise, selecionar o tratamento térmico correto é sobre controlar precisamente a estrutura interna do material para alcançar o desempenho desejado.

Tabela Resumo:

| Característica | Recozimento Completo | Recozimento de Processo |

|---|---|---|

| Objetivo Principal | Máxima maciez e ductilidade | Restaurar a trabalhabilidade para processamento adicional |

| Temperatura | Aquecido acima da temperatura crítica superior | Aquecido abaixo da temperatura crítica inferior |

| Taxa de Resfriamento | Muito lenta (resfriamento no forno) | Mais rápida (resfriamento a ar) |

| Microestrutura | Grãos grosseiros e uniformes | Grãos mais finos e recristalizados |

| Custo e Tempo | Custo mais alto, processo mais longo | Custo mais baixo, produtividade mais rápida |

| Melhor Para | Operações de conformação críticas, reinicialização completa | Estágios intermediários, alívio de tensões |

Precisa de tratamento térmico preciso para seus materiais?

Escolher o processo de recozimento certo é fundamental para alcançar as propriedades desejadas do material em seu laboratório ou linha de produção. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo fornos perfeitos para recozimento completo e de processo. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para garantir ductilidade, alívio de tensões e eficiência ótimos para seus metais e ligas específicas.

Entre em contato conosco hoje usando o formulário abaixo para discutir suas necessidades de recozimento e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e otimizar seus processos de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- É possível superaquecer um metal no tratamento térmico? Evite estes erros críticos que arruínam peças metálicas

- Você faz têmpera após o recozimento? Entenda o Papel Crítico da Taxa de Resfriamento

- Como o equipamento de fusão a arco facilita a preparação de ligas refratárias de múltiplos elementos principais (RMPEAs)?

- Como um forno a vácuo é utilizado no processo de produção de chapas de eletrodo de bateria LiFePO4/C? Garanta Segurança e Longevidade

- É possível soldar com gás natural? Desvende os segredos para o sucesso da soldagem de alta temperatura

- O que é uma zona quente mista e qual é a sua principal desvantagem? Compreendendo os Riscos de Contaminação

- Qual é o principal objetivo de qualquer operação de tratamento térmico? Adaptar as propriedades do material para o desempenho

- Qual o papel dos fornos em eletrólitos de argirodita? Ferramentas Essenciais para a Formação de Fases de Alto Desempenho