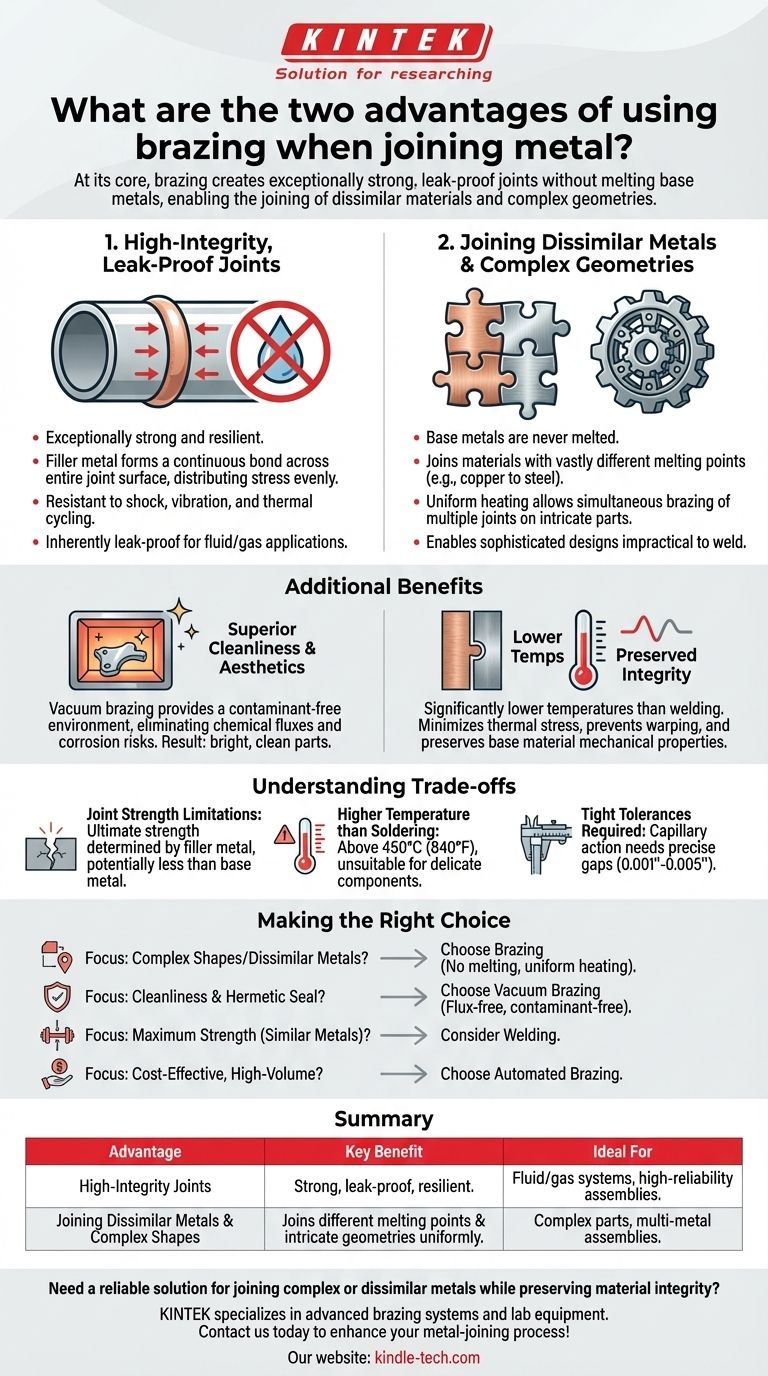

Em sua essência, a brasagem oferece duas vantagens principais em relação a outros métodos de união de metais: ela cria juntas excepcionalmente fortes e estanques sem derreter os metais de base, e permite a união de materiais dissimilares ou geometrias altamente complexas que seriam impossíveis de soldar. Esta combinação única preserva a integridade dos materiais de origem, ao mesmo tempo que possibilita designs sofisticados.

Embora frequentemente comparada à soldagem, o verdadeiro valor da brasagem reside na sua delicadeza. É uma solução ideal para criar conjuntos de alta integridade, limpos e dimensionalmente estáveis, especialmente ao trabalhar com componentes delicados, metais dissimilares ou configurações de peças complexas.

Os Benefícios Centrais da Brasagem

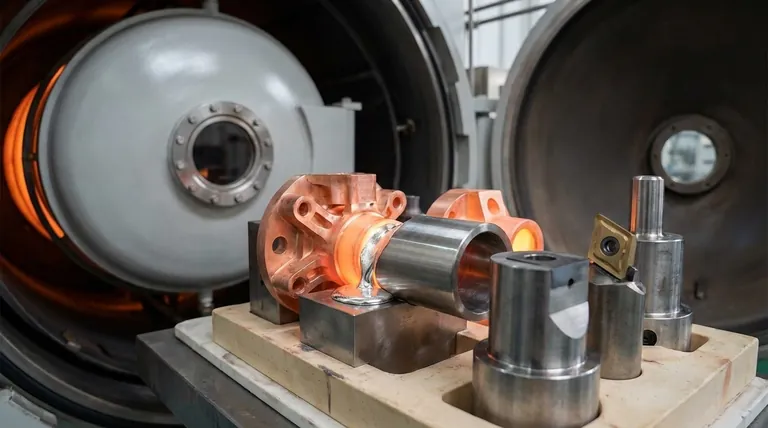

A brasagem funciona aquecendo duas ou mais peças de encaixe justo e introduzindo um metal de adição que derrete a uma temperatura mais baixa que os materiais de base. Este metal de adição é atraído para o espaço entre as peças por ação capilar, criando uma ligação metalúrgica permanente ao arrefecer.

Criação de Juntas de Alta Integridade

Uma junta brasada executada corretamente é incrivelmente forte e resiliente. O metal de adição forma uma ligação com ambos os materiais de base em toda a área de superfície da junta, distribuindo a tensão uniformemente.

Isto resulta em conjuntos altamente resistentes a choques, vibrações e ciclos térmicos. Como a ligação é contínua e completa, as juntas brasadas também são inerentemente estanques, tornando o processo ideal para aplicações com fluidos e gases.

União de Metais Dissimilares e Geometrias Complexas

Esta é uma grande vantagem em relação à soldagem. Como os metais de base nunca são derretidos, você pode facilmente unir materiais com pontos de fusão vastamente diferentes, como cobre com aço ou carboneto de tungstênio com aço.

Além disso, como todo o conjunto é frequentemente aquecido uniformemente em um forno, múltiplas juntas em uma peça complexa podem ser brasadas simultaneamente. Isso permite a criação de conjuntos intrincados que seriam difíceis ou impraticáveis de produzir com uma fonte de calor localizada como um maçarico de solda.

Obtenção de Limpeza e Estética Superiores

Processos como a brasagem a vácuo fornecem um ambiente livre de contaminantes que elimina a necessidade de fluxos químicos, que podem causar corrosão se não forem meticulosamente limpos após o processo.

O resultado é uma peça brilhante e limpa diretamente do forno, sem resíduos de fluxo ou oxidação significativa. Isso é fundamental para indústrias de alto valor como aeroespacial, médica e de fabricação de semicondutores, onde a pureza da junta é primordial.

Preservação da Integridade do Metal de Base

A soldagem envolve a fusão dos metais de base, criando uma "zona afetada pelo calor" que pode alterar as propriedades do material, introduzir tensões residuais e causar distorção.

A brasagem utiliza temperaturas significativamente mais baixas e aquecimento mais uniforme. Este processo suave minimiza o estresse térmico, previne o empenamento e preserva as propriedades mecânicas e metalúrgicas dos materiais de origem, o que é crucial para componentes de precisão.

Compreendendo as Compensações

Nenhum processo é perfeito. Para escolher a brasagem de forma eficaz, você deve entender suas limitações em comparação com outros métodos de união.

Limitações da Resistência da Junta

Embora muito fortes, a resistência final de uma junta brasada é determinada pelo metal de adição, que geralmente não é tão forte quanto os metais de base. Para aplicações que exigem a força de tração máxima absoluta entre dois materiais semelhantes, uma solda de penetração total pode ser superior.

Temperatura Mais Alta que a Soldagem Suave (Soldering)

A brasagem ocorre em temperaturas acima de 450°C (840°F), enquanto a soldagem suave (soldering) ocorre abaixo desse limite. Esta maior entrada de calor torna a brasagem inadequada para unir componentes que são extremamente sensíveis ao calor, como eletrônicos delicados.

Requisito de Tolerâncias Apertadas

A ação capilar, o princípio fundamental da brasagem, só funciona se o espaço entre as peças for muito pequeno e consistente — tipicamente entre 0,001" e 0,005". Isso exige usinagem e fixação mais precisas do que muitos processos de soldagem ou fixação mecânica.

Custo Inicial do Equipamento

Embora a brasagem automatizada possa ser altamente econômica para produção em alto volume, o investimento de capital inicial pode ser substancial. Um forno de brasagem a vácuo, por exemplo, é uma despesa significativa em comparação com um equipamento de soldagem padrão.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de união correto requer alinhar os pontos fortes do método com seu objetivo principal.

- Se seu foco principal é unir formas complexas ou metais dissimilares: A brasagem é a escolha superior, pois evita a fusão dos materiais de base e permite o aquecimento uniforme.

- Se seu foco principal é uma junta limpa, livre de fluxo e hermeticamente selada: A brasagem a vácuo é o padrão da indústria, especialmente para aplicações médicas, aeroespaciais ou de alto vácuo.

- Se seu foco principal é a máxima resistência da junta em metais semelhantes: Uma solda devidamente projetada pode fornecer maior resistência final, assumindo que a geometria do componente seja simples o suficiente.

- Se seu foco principal é a produção em alto volume e custo-benefício: A brasagem automatizada pode oferecer economias significativas de tempo e mão de obra ao combinar etapas de união e tratamento térmico em um único ciclo.

Em última análise, a brasagem capacita os engenheiros a resolver desafios complexos de união onde a integridade do material, a precisão e a limpeza são inegociáveis.

Tabela de Resumo:

| Vantagem | Benefício Principal | Ideal Para |

|---|---|---|

| Juntas de Alta Integridade | Fortes, estanques e resilientes a estresse, choque e vibração. | Sistemas de fluidos/gases, conjuntos de alta confiabilidade. |

| União de Metais Dissimilares e Formas Complexas | Une materiais com diferentes pontos de fusão e geometrias intrincadas uniformemente. | Peças complexas, conjuntos de metais diferentes (ex: cobre com aço). |

Precisa de uma solução confiável para unir metais complexos ou dissimilares, preservando a integridade do material?

A KINTEK é especializada em sistemas avançados de brasagem e equipamentos de laboratório, oferecendo a precisão e a limpeza necessárias para aplicações aeroespaciais, médicas e de semicondutores. Deixe nossos especialistas ajudá-lo a obter juntas superiores e estanques com nossos fornos de brasagem a vácuo e consumíveis de última geração.

Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de união de metais!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que a regulação do tamanho do precursor via síntese hidrotermal é significativa? Crie Materiais Magnéticos de SmCo5 de Alto Desempenho

- Qual é a utilidade de um evaporador de filme raspado? Purifica suavemente materiais sensíveis ao calor e viscosos

- Como o GIA identifica diamantes cultivados em laboratório? Descubra a Ciência por Trás da Verificação da Origem do Diamante

- Qual das seguintes técnicas de medição é comumente usada para encontrar a espessura de filmes finos? Um Guia para Escolher o Método Certo

- Como a pressão do gás de pulverização catódica afeta a qualidade e a taxa do filme? Domine o Equilíbrio para Resultados Ótimos

- Qual é a diferença entre as temperaturas de fusão e de sinterização? Um Guia para Métodos de Processamento de Materiais

- Quantos tipos de deposição física de vapor existem? Os 4 principais processos de PVD explicados

- Como um agitador magnético de aquecimento de temperatura constante com coleta de calor contribui para a deslignificação da madeira?