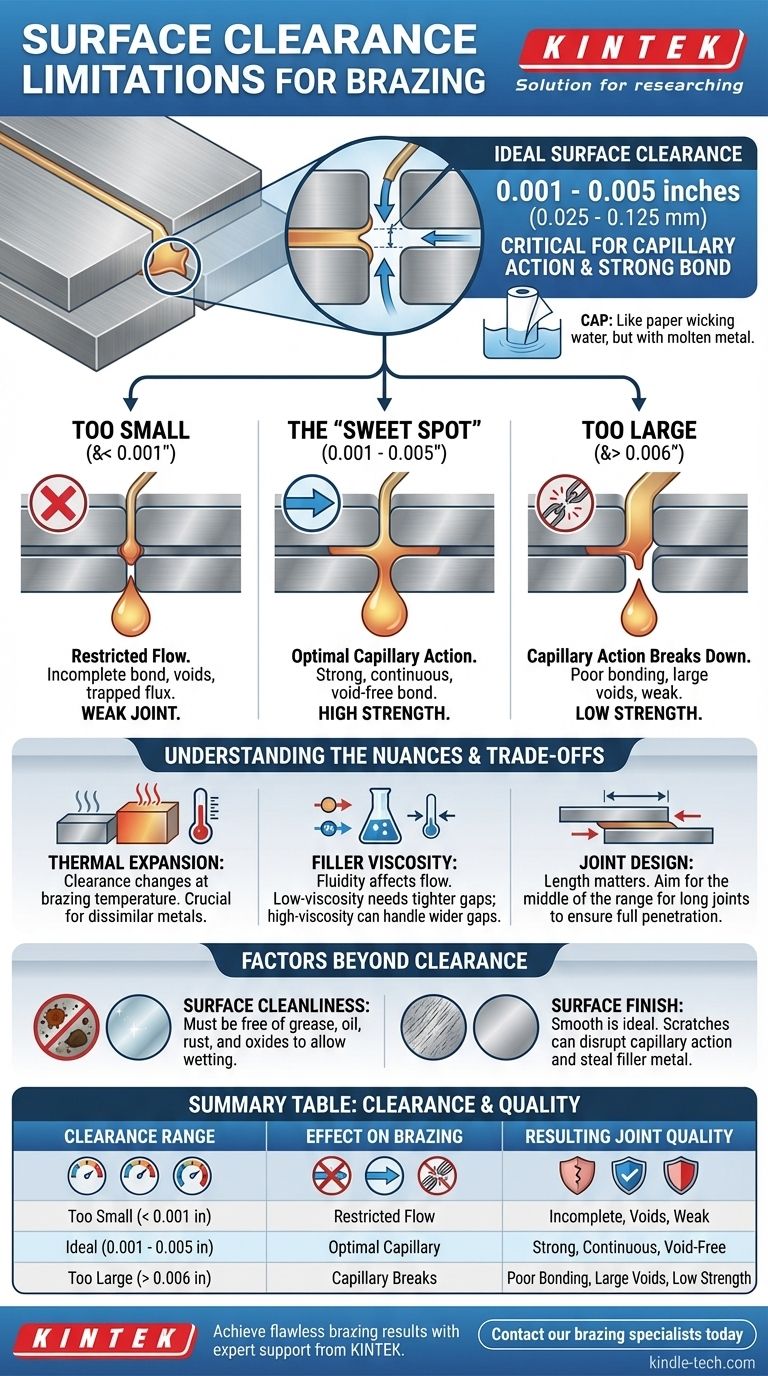

Para uma junta brasada bem-sucedida, a folga superficial ideal é tipicamente entre 0,001 e 0,005 polegadas (0,025 mm a 0,125 mm). Essa folga precisa não é arbitrária; é o fator mais crítico para permitir a ação capilar, a força física que atrai o metal de adição fundido para a junta para criar uma ligação forte e contínua.

O desafio na brasagem não é simplesmente atender a uma especificação de folga, mas entender que essa folga é o ambiente que faz o processo funcionar. Seu objetivo é criar o canal perfeito para a ação capilar puxar o metal de adição uniformemente por toda a junta.

O Princípio da Ação Capilar: Por Que a Folga Importa

Todo o processo de brasagem depende do fenômeno físico da ação capilar. Esta é a tendência de um líquido ser atraído para um espaço muito estreito, mesmo contra a força da gravidade. A folga que você projeta controla diretamente a eficácia dessa força.

O "Ponto Ideal" para o Fluxo do Metal de Adição

A faixa ideal de 0,001" a 0,005" cria as condições ideais para a ação capilar. Pense nisso como uma toalha de papel absorvendo água; os espaços estreitos entre as fibras puxam a água para dentro.

Na brasagem, essa força é forte o suficiente para puxar o metal de adição fundido profundamente na junta, garantindo cobertura completa e uma ligação sem vazios e de alta resistência.

O Problema com Pouca Folga

Se a folga for muito pequena (tipicamente abaixo de 0,001"), o metal de adição fundido não consegue fluir livremente.

O metal de adição pode solidificar antes de penetrar totalmente na junta, prendendo o fluxo ou criando vazios. Isso resulta em uma ligação incompleta e não confiável, significativamente mais fraca do que o pretendido.

O Problema com Muita Folga

Quando a folga é muito grande (frequentemente acima de 0,006"), a força da ação capilar se rompe.

Em vez de ser atraído, o metal de adição não será capaz de preencher a folga de forma eficaz. Isso leva a grandes vazios, ligações inconsistentes e uma junta cuja resistência depende apenas do próprio metal de adição, e não da poderosa ligação com os materiais de base.

Compreendendo as Trocas e Nuances

Embora a faixa geral seja um guia confiável, vários fatores podem influenciar a folga ideal para sua aplicação específica. Um verdadeiro especialista considera essas variáveis.

Expansão Térmica de Metais Dissimilares

Esta é a armadilha mais comum. A folga que você mede à temperatura ambiente não é a folga na temperatura de brasagem.

Se você estiver unindo dois materiais diferentes, como aço e cobre, suas diferentes taxas de expansão térmica alterarão a folga. Você deve calcular a folga da junta na temperatura de brasagem para garantir que ela esteja dentro da faixa ideal.

Viscosidade do Metal de Adição

Diferentes ligas de brasagem têm diferentes características de fluxo. Um metal de adição muito fluido e de baixa viscosidade pode ter um desempenho melhor na extremidade mais apertada da faixa de folga, enquanto uma liga mais lenta pode exigir uma folga ligeiramente maior.

Design e Comprimento da Junta

O tipo de junta também desempenha um papel. Para uma junta sobreposta longa, você pode querer visar o meio da faixa de folga para garantir que o metal de adição tenha um caminho claro para percorrer toda a distância sem solidificar prematuramente.

Fatores Além da Folga Que Garantem o Sucesso

A folga perfeita é necessária, mas não suficiente. A condição das superfícies da junta é igualmente importante para permitir a ação capilar.

Limpeza Crítica da Superfície

Como as referências observam, os componentes devem estar completamente limpos e livres de graxa, óleo, ferrugem e óxidos. Qualquer contaminante atua como uma barreira, bloqueando efetivamente o metal de adição de molhar o material base e interrompendo o fluxo capilar.

A Importância do Acabamento Superficial

Uma superfície lisa e uniforme é ideal. Marcas de corte, arranhões profundos ou áreas ásperas jateadas podem interromper a ação capilar. O metal de adição pode ser puxado para longe da junta e para essas imperfeições, privando a linha de ligação do material de que precisa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da folga alvo requer o equilíbrio entre a resistência ideal e a realidade da fabricação. Use seu objetivo principal como guia.

- Se o seu foco principal é a máxima resistência da junta: Mire na extremidade mais apertada da faixa, cerca de 0,001" a 0,002", pois isso produz a ligação metalúrgica mais forte.

- Se o seu foco principal é acomodar as tolerâncias de produção: Uma folga ligeiramente maior, de 0,002" a 0,005", pode ser mais prática e econômica para fabricação de alto volume.

- Se o seu foco principal é a brasagem de metais dissimilares: Seu primeiro passo deve ser calcular a folga da junta na temperatura de brasagem para contabilizar a expansão térmica antes de selecionar um alvo.

Dominar a folga da junta é a chave para criar conjuntos brasados consistentes, confiáveis e de alta resistência.

Tabela Resumo:

| Faixa de Folga | Efeito na Brasagem | Qualidade da Junta Resultante |

|---|---|---|

| Muito Pequena (< 0,001 pol) | O fluxo do metal de adição é restrito | Ligação incompleta, vazios, junta fraca |

| Ideal (0,001 - 0,005 pol) | Ação capilar ótima | Ligação forte, contínua, sem vazios |

| Muito Grande (> 0,006 pol) | A ação capilar se rompe | Má ligação, grandes vazios, baixa resistência |

Obtenha resultados de brasagem impecáveis com o suporte especializado da KINTEK.

A folga perfeita da junta é crítica para criar ligações fortes e confiáveis em seus conjuntos de laboratório ou produção. Seja você trabalhando com metais padrão ou dissimilares, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a otimizar seu processo de brasagem para máxima resistência e consistência.

Entre em contato com nossos especialistas em brasagem hoje para discutir sua aplicação específica e descobrir como nossas soluções podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura