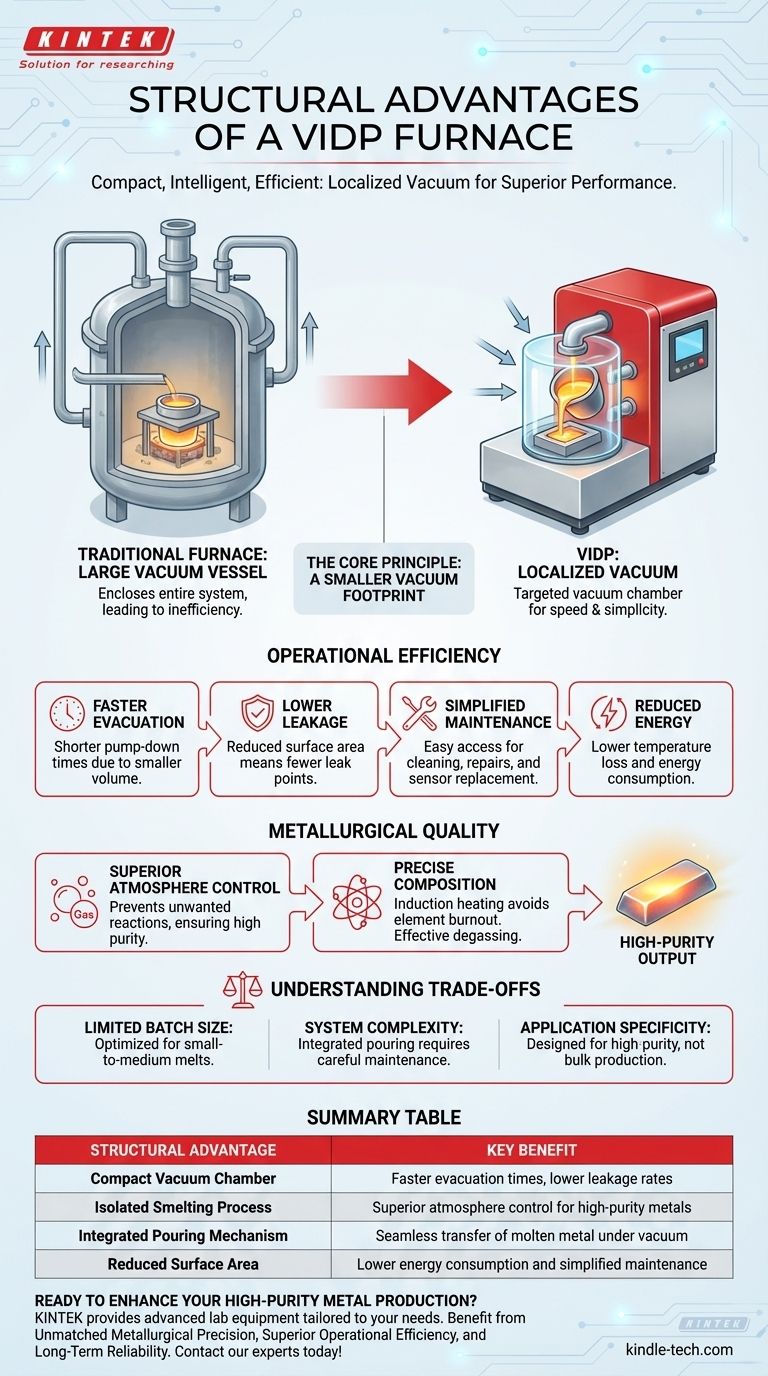

A principal vantagem estrutural de um forno de Desgaseificação por Indução a Vácuo e Vazamento (VIDP) é seu design compacto e inteligente. Ao contrário dos fornos tradicionais que envolvem todo o sistema em um grande vaso de vácuo, um forno VIDP localiza o vácuo em uma pequena câmara ao redor da área de fusão, levando a ganhos significativos em eficiência e simplicidade operacional.

Ao envolver apenas os componentes essenciais de fusão em uma câmara de vácuo minimizada, o design VIDP traduz diretamente sua estrutura compacta em tempos de ciclo mais rápidos, custos operacionais mais baixos e rotinas de manutenção simplificadas.

O Princípio Central do Design: Uma Pegada de Vácuo Menor

A eficácia do forno VIDP decorre de uma escolha estrutural simples, mas poderosa: reduzir o volume que precisa ser mantido sob vácuo. Esta é a base para suas principais vantagens.

Isolando o Processo de Fusão

Um forno VIDP apresenta uma câmara de vácuo pequena e dedicada que contém apenas o cadinho de fusão. Essa abordagem direcionada evita a necessidade de evacuar uma câmara massiva e abrangente.

Mecanismo de Vazamento Integrado

O vazamento é realizado através de uma ranhura de desvio especializada. Isso permite que o metal fundido seja transferido para o molde enquanto mantém a integridade do vácuo da câmara de fusão, criando um processo contínuo e controlado.

Traduzindo Estrutura em Eficiência Operacional

Este design compacto tem um impacto direto e mensurável nas operações diárias do forno, tornando o sistema mais rápido, mais confiável e mais econômico.

Evacuação Mais Rápida e Menor Vazamento

Um volume menor de câmara significa que há significativamente menos ar para bombear, resultando em tempos de evacuação mais curtos.

Além disso, a área de superfície reduzida da câmara de vácuo significa menos pontos potenciais de vazamento, levando a uma taxa de vazamento geral menor e um vácuo mais estável.

Manutenção e Reparos Simplificados

A natureza pequena e acessível da câmara de vácuo torna tarefas como detecção de vazamentos, limpeza interna e reparos muito mais rápidas e fáceis de realizar.

Mesmo tarefas rotineiras, como a substituição de um termopar, são simplificadas devido à estrutura compacta e acessível.

Consumo de Energia Reduzido

Com um volume menor e menos área de superfície exposta, o forno experimenta menor perda de temperatura. Essa eficiência significa que menos energia é necessária para manter a temperatura de fusão alvo, contribuindo para uma melhor economia.

Impacto na Qualidade Metalúrgica

O design estrutural não é apenas sobre eficiência; ele aprimora diretamente a qualidade e a pureza do produto final.

Controle Superior da Atmosfera

A pequena área de superfície específica da piscina de fusão torna muito mais fácil controlar a atmosfera durante o processo, prevenindo reações indesejadas com gases residuais.

Composição e Pureza Precisas

A tecnologia VIDP usa aquecimento por indução, o que significa que não há arco ou zona de temperatura extremamente alta. Isso resulta em menor queima de elementos de liga sensíveis.

Esse controle preciso, combinado com o vácuo de alta qualidade, facilita a remoção eficaz de impurezas através de descarbonização, desoxidação e desidrogenação para um conteúdo de gás extremamente baixo.

Compreendendo as Compensações

Embora o design compacto ofereça inúmeros benefícios, é importante reconhecer as limitações potenciais inerentes a essa estrutura especializada.

Tamanho do Lote e Vazão

A própria compacidade que torna o VIDP eficiente também pode ser um fator limitante para o tamanho máximo do lote. Esses sistemas são tipicamente otimizados para fusões de pequeno a médio porte, não para produção em massa em larga escala.

Complexidade do Sistema

Embora os componentes individuais sejam mais fáceis de acessar, o sistema de vazamento integrado e as vedações especializadas podem introduzir um certo grau de complexidade mecânica. A manutenção adequada desses componentes é crítica para uma operação confiável.

Especificidade da Aplicação

O forno VIDP é um equipamento altamente especializado projetado para a produção de metais de alta pureza. Seu design pode ser menos flexível para aplicações de fusão de propósito geral onde um alto vácuo não é o requisito principal.

Fazendo a Escolha Certa para o Seu Objetivo

As vantagens estruturais de um forno VIDP o tornam uma escolha ideal para aplicações específicas e de alto valor.

- Se o seu foco principal são ligas de alta pureza e aços especiais: O controle superior da atmosfera e as capacidades de desgaseificação do VIDP proporcionam uma precisão metalúrgica incomparável.

- Se o seu foco principal é a eficiência operacional e ciclos rápidos: Os curtos tempos de evacuação e a manutenção simplificada proporcionam maior agilidade e menores custos operacionais.

- Se o seu foco principal é a produção em massa em larga escala: Você deve avaliar cuidadosamente se as restrições de tamanho de lote de um sistema VIDP se alinham com a vazão necessária.

Em última análise, a estrutura inteligente do forno VIDP conecta diretamente uma pegada física menor a um desempenho operacional e qualidade do produto superiores.

Tabela Resumo:

| Vantagem Estrutural | Benefício Chave |

|---|---|

| Câmara de Vácuo Compacta | Tempos de evacuação mais rápidos, menores taxas de vazamento |

| Processo de Fusão Isolado | Controle superior da atmosfera para metais de alta pureza |

| Mecanismo de Vazamento Integrado | Transferência contínua de metal fundido sob vácuo |

| Área de Superfície Reduzida | Menor consumo de energia e manutenção simplificada |

Pronto para aprimorar sua produção de metais de alta pureza?

A inteligência estrutural de um forno VIDP se traduz diretamente em excelência operacional. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, incluindo soluções de fusão por indução a vácuo, adaptadas às necessidades precisas de laboratórios e instalações de P&D.

Nossa experiência garante que você obtenha um sistema que oferece:

- Precisão Metalúrgica Incomparável: Alcance conteúdo de gás extremamente baixo e composição de liga precisa.

- Eficiência Operacional Superior: Beneficie-se de tempos de ciclo mais rápidos e custos de energia reduzidos.

- Confiabilidade a Longo Prazo: Conte com manutenção simplificada e suporte dedicado.

Vamos discutir como um forno VIDP pode ser a base de sua pesquisa e desenvolvimento. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Por que é necessário manter um ambiente de alto vácuo durante a prensagem a quente e a sinterização de ligas CuCrFeMnNi?

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Quais são as vantagens de usar um forno de Prensagem a Quente a Vácuo (VHP) para sinterizar Sulfeto de Zinco? Alcance Precisão Ótica

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Como um forno de prensagem a quente a vácuo aborda defeitos estruturais em lingotes de liga CoCrPtB recém-fundidos? Otimize sua densidade