Em sua essência, a Deposição Química de Vapor (CVD) é um processo que constrói um material sólido, uma camada de átomos por vez, a partir de um gás químico. As etapas fundamentais envolvem a introdução de gases precursores reativos em uma câmara, onde eles se decompõem e reagem em uma superfície aquecida (o substrato) para formar um filme fino de alta qualidade. Os subprodutos gasosos dessa reação são então removidos.

A Deposição Química de Vapor não é simplesmente um método de revestimento; é uma técnica de fabricação "bottom-up". Ao controlar as reações químicas em nível molecular, você pode construir filmes finos ultrapuros e excepcionalmente uniformes com propriedades impossíveis de serem alcançadas por meio do processamento tradicional de materiais a granel.

O Objetivo da CVD: Construindo de Baixo para Cima

A Deposição Química de Vapor é um processo fundamental na fabricação avançada, particularmente nas indústrias de semicondutores e ciência dos materiais. Seu propósito é criar filmes finos altamente puros e estruturalmente perfeitos.

Pense nisso como uma forma de pintura em spray molecular. Em vez de gotículas de tinta, você usa um vapor de precursores químicos específicos. Esses precursores reagem e "solidificam" apenas na superfície alvo, construindo o material desejado átomo por átomo.

Essa precisão é o motivo pelo qual a CVD é a abordagem líder para a fabricação de materiais como o grafeno para eletrônicos de alto desempenho, onde até mesmo um único defeito atômico pode comprometer a função.

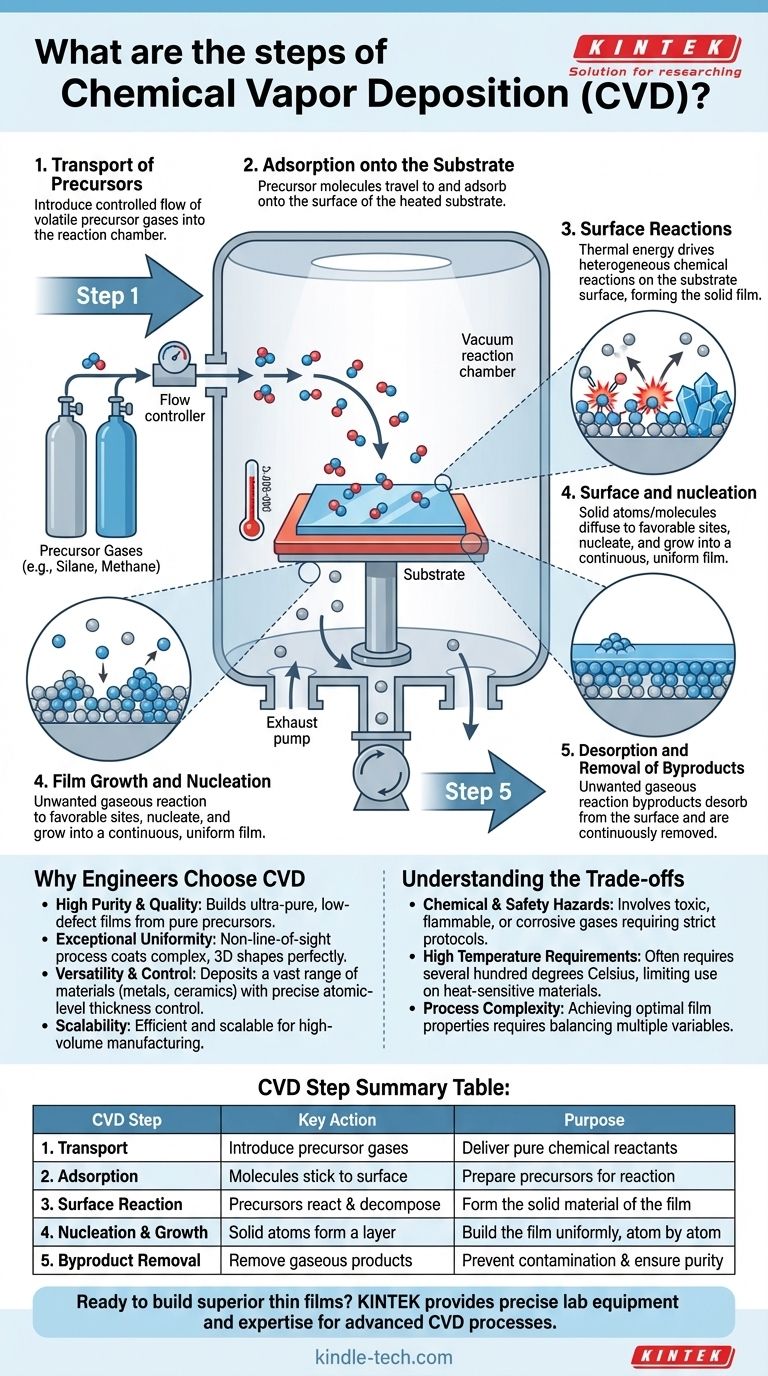

Um Olhar Detalhado sobre o Processo de CVD

Embora o conceito de alto nível seja simples, o processo em si é uma sequência de eventos físicos e químicos cuidadosamente controlados. Cada etapa é crítica para a qualidade do filme final.

Etapa 1: Transporte de Precursores

O processo começa introduzindo um ou mais gases precursores voláteis em uma câmara de reação. A câmara está tipicamente em alto vácuo para remover contaminantes.

A taxa de fluxo, concentração e pressão desses gases são precisamente reguladas, pois influenciam diretamente a velocidade e a qualidade do crescimento do filme.

Etapa 2: Adsorção no Substrato

Uma vez dentro da câmara, as moléculas do gás precursor viajam e pousam na superfície do substrato. Essa adesão inicial e temporária é chamada de adsorção.

O substrato é aquecido a uma temperatura específica, que fornece a energia necessária para que as reações químicas subsequentes ocorram.

Etapa 3: Reações Superficiais

Este é o coração "químico" do processo. A energia térmica do substrato aquecido faz com que as moléculas precursoras adsorvidas se decomponham e/ou reajam umas com as outras.

Essas reações de superfície heterogêneas são catalisadas pela própria superfície, quebrando ligações químicas e formando novas espécies não voláteis (sólidas) que se tornarão o filme.

Etapa 4: Crescimento e Nucleação do Filme

Os átomos ou moléculas sólidas recém-formados ainda não são um filme uniforme. Eles se difundem pela superfície para locais energeticamente favoráveis, conhecidos como sítios de nucleação.

A partir desses sítios, o filme começa a crescer, formando eventualmente uma camada contínua, uniforme e muitas vezes cristalina em todo o substrato. O processo é controlado para criar filmes tão finos quanto uma única camada de átomos.

Etapa 5: Dessorção e Remoção de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados. Essas moléculas de subproduto devem se desprender da superfície em um processo chamado dessorção.

Um fluxo contínuo de gás ou um sistema de vácuo então transporta esses subprodutos para fora da câmara de reação, impedindo que contaminem o filme em crescimento.

Por Que os Engenheiros Escolhem a CVD

A CVD é escolhida em detrimento de outros métodos de deposição quando a qualidade, pureza e estrutura do filme são primordiais. Suas vantagens estão enraizadas em sua natureza química.

Alta Pureza e Qualidade

Como constrói o material a partir de precursores químicos puros em um ambiente controlado, a CVD pode produzir filmes com pureza extremamente alta e baixa contagem de defeitos estruturais.

Uniformidade e Cobertura Excepcionais

A CVD é um processo não-linha-de-visada. Os precursores gasosos fluem e se adaptam a qualquer forma, permitindo um revestimento completamente uniforme em superfícies complexas e tridimensionais – algo que métodos de linha de visada como a pulverização catódica não conseguem alcançar.

Versatilidade e Controle

O processo é incrivelmente versátil. Ao alterar os gases precursores, temperatura e pressão, os engenheiros podem depositar uma vasta gama de materiais, incluindo metais, cerâmicas e polímeros. Oferece controle preciso sobre a espessura do filme, até a escala atômica.

Escalabilidade e Eficiência

Em comparação com algumas outras técnicas de alto vácuo, a CVD é relativamente acessível, tem uma alta taxa de deposição e é simples de escalar para fabricação em alto volume, tornando-a economicamente viável.

Compreendendo as Desvantagens

Embora poderosa, a CVD não está isenta de desafios. Compreender suas limitações é crucial para uma implementação bem-sucedida.

Perigos Químicos e de Segurança

A CVD frequentemente depende de gases precursores que são tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados, sistemas de manuseio de gás e gerenciamento de exaustão, aumentando a complexidade e o custo da configuração.

Requisitos de Alta Temperatura

Muitos processos de CVD exigem altas temperaturas de substrato (muitas vezes várias centenas de graus Celsius) para impulsionar as reações químicas necessárias. Isso pode danificar ou deformar materiais de substrato sensíveis à temperatura, limitando sua aplicação para certos plásticos ou eletrônicos pré-processados.

Complexidade da Otimização do Processo

Alcançar as propriedades desejadas do filme requer um delicado equilíbrio de múltiplas variáveis: fluxo de gás, pressão da câmara, uniformidade de temperatura e química do precursor. Desenvolver um processo estável e repetível para um novo material pode ser uma tarefa complexa e demorada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente do seu objetivo final.

- Se o seu foco principal é produzir eletrônicos ou sensores de alto desempenho: A CVD é ideal para criar os filmes ultrafinos, de baixa defeito e atomicamente finos necessários.

- Se o seu foco principal é revestir peças complexas e tridimensionais: A natureza não-linha-de-visada da CVD proporciona uma cobertura uniforme que é inigualável por outros métodos.

- Se o seu foco principal é criar revestimentos de superfície altamente duráveis e puros: A CVD é um método escalável e eficiente para depositar filmes densos e de alta pureza com excelente adesão.

Em última análise, a Deposição Química de Vapor capacita os engenheiros a construir materiais superiores a partir da molécula, permitindo a próxima geração de tecnologias avançadas.

Tabela Resumo:

| Etapa da CVD | Ação Chave | Propósito |

|---|---|---|

| 1. Transporte | Introduzir gases precursores na câmara | Entregar reagentes químicos puros ao substrato |

| 2. Adsorção | Moléculas de gás aderem ao substrato aquecido | Preparar precursores para a reação superficial |

| 3. Reação Superficial | Precursores se decompõem e reagem no substrato | Formar o material sólido do filme fino |

| 4. Nucleação e Crescimento | Átomos sólidos formam uma camada contínua | Construir o filme uniformemente, átomo por átomo |

| 5. Remoção de Subprodutos | Remover produtos gasosos da reação | Prevenir contaminação e garantir a pureza do filme |

Pronto para construir filmes finos superiores para o seu laboratório?

A KINTEK é especializada no fornecimento do equipamento de laboratório e consumíveis precisos necessários para processos avançados de Deposição Química de Vapor. Quer você esteja desenvolvendo semicondutores de próxima geração, sensores de alto desempenho ou revestimentos de superfície duráveis, nossa experiência garante que você tenha as ferramentas certas para o sucesso.

Entendemos que a obtenção de filmes ultrapuros e uniformes requer processos confiáveis e controlados. Deixe a KINTEK ser sua parceira em precisão.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e ajudá-lo a alcançar resultados inovadores.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os regimes operacionais típicos de temperatura do substrato para várias tecnologias de deposição? Otimize Filmes Finos

- Qual é o papel de um sistema CVD na fabricação de revestimentos de SiC? Obtenha Resultados Precisos de Nanocristais

- Qual é a diferença entre biochar e pirólise? Desvendando a Relação Processo vs. Produto

- Qual o papel de um bloco de aquecimento de carbono de alta pureza dentro de um reator AACVD? Chave para o crescimento preciso de filmes finos

- Como são feitos os filmes finos? Um Guia para Métodos de Deposição Química e Física

- Qual é o processo de CVD térmica? Um Guia Passo a Passo para a Deposição de Filmes Finos de Alta Pureza

- Qual é a diferença entre ALD e CVD? Precisão vs. Velocidade na Deposição de Filmes Finos

- Por que um sistema de bomba de vácuo de alta precisão é essencial para iCVD? Alcance Pureza e Uniformidade Superior do Filme