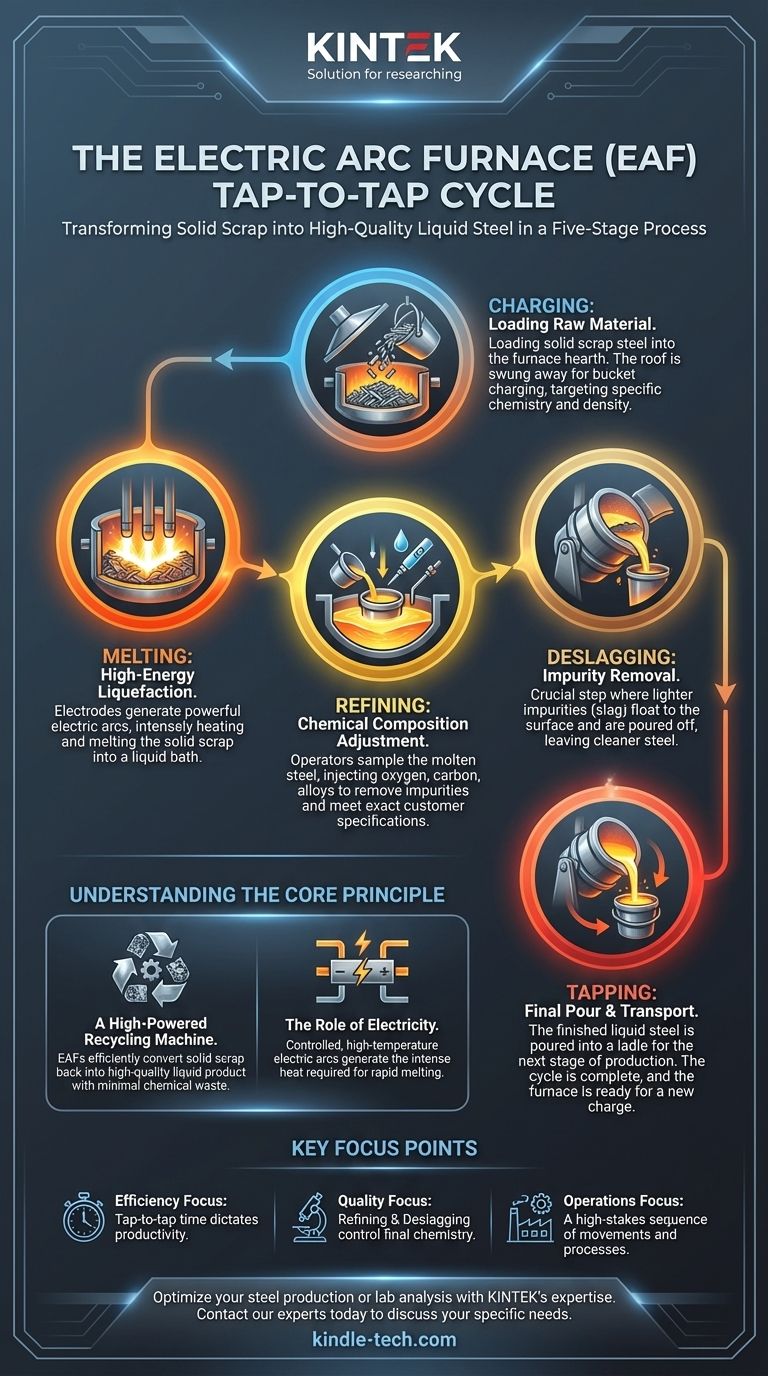

O ciclo operacional de um Forno Elétrico a Arco (EAF) é conhecido como ciclo "tap-to-tap" (do vazamento ao vazamento). Este processo altamente eficiente consiste em cinco etapas distintas: carregamento, fusão, refino, remoção de escória e vazamento. Cada fase é um passo crítico na transformação de sucata metálica sólida em aço líquido de alta qualidade.

Um forno elétrico a arco não apenas derrete metal; ele executa uma sequência precisa e de alta energia para reciclar sucata em um produto refinado com uma composição química específica, tudo dentro de um ciclo que é medido desde o momento em que o aço é vazado (tapped) até o próximo.

Uma Análise Detalhada do Ciclo EAF

Todo o ciclo "tap-to-tap" é um processo cuidadosamente coreografado, projetado para velocidade e controle de qualidade. Ele começa com um forno frio e vazio e termina com ele pronto para a próxima carga.

Etapa 1: Carregamento do Forno

O carregamento é o processo de introdução da matéria-prima, principalmente sucata de aço, no forno.

O teto do forno, que sustenta os eletrodos, é afastado para permitir que grandes caçambas despejem a sucata diretamente no vaso principal ou cadinho. Esta carga inicial é cuidadosamente selecionada para atingir uma química e densidade alvo.

Etapa 2: Fusão

Esta é a etapa mais intensiva em energia, onde uma imensa quantidade de eletricidade é usada para derreter a sucata sólida.

Três eletrodos de grafite ou carbono são baixados através de orifícios no teto do forno. Um poderoso arco elétrico é estabelecido entre os eletrodos e o metal sucata, gerando calor intenso que derrete a carga em um banho líquido.

Etapa 3: Refino

Uma vez que o aço está fundido, o foco muda da fusão para o ajuste de sua composição química.

Durante o refino, os operadores coletam amostras do banho fundido para verificar sua química. Eles podem injetar oxigênio, carbono e outras ligas para remover impurezas e levar o aço à especificação exata exigida pelo cliente.

Etapa 4: Remoção de Escória

Esta etapa crucial envolve a remoção de impurezas, conhecidas como escória, do aço fundido.

As impurezas, que são mais leves que o aço, flutuam para a superfície para formar uma camada de escória líquida. O forno é cuidadosamente inclinado para derramar essa escória através de uma porta de escória, deixando para trás o aço líquido mais limpo e refinado.

Etapa 5: Vazamento

O vazamento é a etapa final, onde o aço líquido acabado é derramado para fora do forno.

O forno é inclinado na direção oposta à remoção de escória, permitindo que o aço fundido flua através de um orifício de drenagem, ou furo de vazamento, para uma panela de vazamento. Esta panela então transporta o aço para a próxima etapa do processo de produção, e o EAF está pronto para ser carregado novamente, iniciando um novo ciclo.

Compreendendo o Princípio Fundamental

O processo EAF é fundamentalmente diferente da siderurgia primária tradicional. Sua eficiência e propósito são definidos por seus componentes centrais e seu papel como reciclador.

Uma Máquina de Reciclagem de Alta Potência

Um EAF é essencialmente uma poderosa unidade de reciclagem. Sua função principal é pegar um material sólido e frio (sucata de aço) e convertê-lo de volta em um produto líquido de alta qualidade com o mínimo de resíduos químicos.

O vaso principal do forno é uma carcaça de aço revestida com material refratário projetado para suportar temperaturas extremas. Toda a estrutura fica sobre um berço que pode ser inclinado por acionamentos hidráulicos ou elétricos, permitindo as ações precisas de remoção de escória e vazamento.

O Papel da Eletricidade

O processo depende inteiramente da energia elétrica fornecida através de maciças barras condutoras de cobre para os eletrodos. A capacidade de gerar um arco controlado e de alta temperatura é o que torna possível a fusão rápida de toneladas de aço.

Pontos Chave de Foco do Processo EAF

Para entender o ciclo, considere qual aspecto é mais relevante para seu objetivo.

- Se seu foco principal é a eficiência: O "tempo de vazamento a vazamento" é a métrica mais importante, pois dita a produtividade do forno.

- Se seu foco principal é a qualidade do material: As etapas de refino e remoção de escória são as mais críticas, pois é aqui que a química do produto final é precisamente controlada.

- Se seu foco principal são as operações: O ciclo inteiro é uma sequência de alto risco de movimentos mecânicos (inclinação, giro do teto) e processos elétricos e químicos intensos.

O ciclo do forno elétrico a arco é uma obra-prima de fabricação controlada e de alta energia.

Tabela Resumo:

| Etapa | Ação Chave | Objetivo Principal |

|---|---|---|

| 1. Carregamento | Carregar sucata de aço no forno | Preparar a matéria-prima para a fusão |

| 2. Fusão | Usar arcos elétricos para derreter a sucata | Criar um banho de aço líquido |

| 3. Refino | Injetar oxigênio/carbono, adicionar ligas | Atingir a composição química alvo |

| 4. Remoção de Escória | Inclinar o forno para remover impurezas | Purificar o aço fundido removendo a escória |

| 5. Vazamento | Derramar o aço acabado em uma panela de vazamento | Transferir o produto final para fundição |

Otimize sua produção de aço ou análise laboratorial com a expertise da KINTEK.

Seja você operando um EAF ou analisando o aço resultante, a KINTEK fornece o equipamento de laboratório durável e os consumíveis de que você precisa para controle preciso de temperatura, amostragem precisa e testes de materiais confiáveis. Nossos fornos, eletrodos e materiais refratários são projetados para suportar as condições extremas da produção de metal e controle de qualidade.

Deixe-nos ajudá-lo a aumentar a eficiência e a qualidade em seu laboratório ou instalação de produção.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como o molibdênio aumenta a resistência à corrosão? Fortalece a durabilidade da liga contra corrosão por pites e cloretos

- Qual é o futuro da pirólise? Desbloqueando o Potencial da Economia Circular com Tecnologia de Resíduos para Recursos

- Quais são as limitações desta técnica de FTIR? Supere os Desafios da Análise Molecular

- Com quais metais se pode forjar? Descubra os metais forjáveis para cada projeto

- O que é o processo de deposição física de vapor? Um Guia para Revestimento de Filmes Finos de Alto Desempenho

- Quais são as vantagens de usar biomassa? Aproveite a Energia Renovável e Carbono Neutra

- Qual é a diferença entre sinterização e temperatura de fusão? Escolhendo o Processo Térmico Certo para Seus Materiais

- Qual processo é usado para extrair óleos essenciais? Da Planta Bruta ao Perfume Puro