Em sua essência, um refratário deve ter sucesso em quatro áreas críticas. Ele deve ser capaz de suportar temperaturas extremas, sobreviver a mudanças súbitas nessas temperaturas, suportar cargas estruturais enquanto está quente e resistir ao ataque de corrosão química e abrasão física. Essas qualidades garantem que ele possa conter o calor de forma confiável e proteger a estrutura circundante em ambientes industriais exigentes.

A verdadeira medida de um refratário não é apenas sua capacidade de resistir ao calor, mas sua capacidade de suportar um ataque simultâneo de estresse térmico, mecânico e químico. O "melhor" refratário é sempre um compromisso, um material projetado para atender aos desafios específicos de sua aplicação pretendida.

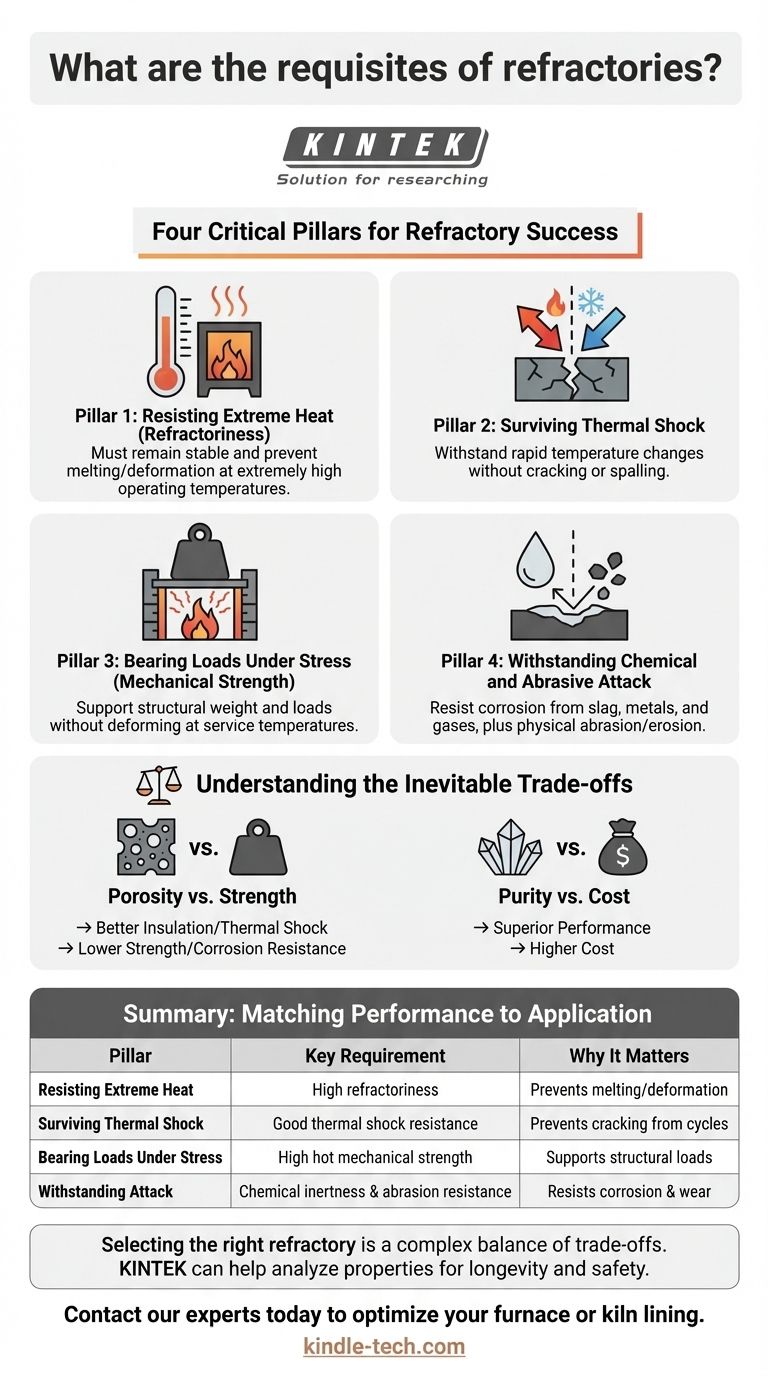

Os Quatro Pilares do Desempenho dos Refratários

Um material refratário é a barreira entre um processo controlado de alta temperatura e o mundo exterior. Para funcionar de forma eficaz, ele deve demonstrar excelência em quatro propriedades distintas, mas interconectadas.

Pilar 1: Resistência a Temperaturas Extremas (Refratariedade)

Este é o requisito mais fundamental. Um refratário deve permanecer física e quimicamente estável em temperaturas operacionais muito altas, muito acima do ponto de fusão da maioria dos metais.

Sua principal função é conter o calor dentro de um forno, estufa ou reator, garantindo a eficiência do processo e protegendo a carcaça externa de aço contra danos. O material não deve derreter, amolecer ou deformar sob essas cargas térmicas.

Pilar 2: Sobrevivência ao Choque Térmico

Os processos industriais geralmente envolvem ciclos rápidos de aquecimento e resfriamento. Isso cria um estresse interno imenso dentro do material refratário, um fenômeno conhecido como choque térmico.

Um refratário deve ser capaz de suportar essas mudanças repentinas de temperatura sem rachar, fraturar ou lascar (quebrar em camadas). Uma boa resistência ao choque térmico é fundamental para a longevidade em aplicações com operação intermitente.

Pilar 3: Suportar Cargas Sob Estresse (Resistência Mecânica)

Os refratários não são apenas revestimentos passivos; eles são componentes estruturais. Eles devem suportar seu próprio peso, o peso dos componentes acima deles e, muitas vezes, o peso do material que está sendo processado.

Essa capacidade de suportar carga nas condições de serviço é crucial. Um material que amolece e se deforma sob pressão em altas temperaturas levará a uma falha estrutural catastrófica do revestimento do forno. Essa propriedade é frequentemente medida como resistência ao esmagamento a quente ou refratariedade sob carga (RUL).

Pilar 4: Resistência ao Ataque Químico e Abrasivo

O ambiente interno de um forno é incrivelmente hostil. Os refratários estão constantemente expostos a substâncias corrosivas, como escória fundida, metais, vidro e gases reativos.

Eles devem ser quimicamente inertes a essas substâncias para evitar serem corroídos ou dissolvidos. Além disso, em processos que envolvem o movimento de materiais sólidos, o refratário também deve resistir à abrasão e erosão física.

Compreendendo as Trocas Inevitáveis

Nenhum material refratário único se destaca nos quatro pilares simultaneamente. A seleção de um refratário é sempre um exercício de equilibrar propriedades concorrentes para encontrar a solução ideal para um ambiente específico.

Porosidade vs. Resistência e Durabilidade

Maior porosidade (mais lacunas de ar no material) pode melhorar significativamente as propriedades isolantes de um refratário e sua capacidade de resistir ao choque térmico.

No entanto, essa mesma porosidade cria caminhos para a penetração de escória corrosiva e reduz a resistência mecânica geral do material e a resistência à abrasão.

Pureza vs. Custo

Refratários feitos de matérias-primas de maior pureza, como tijolos de alto teor de alumina ou magnésia-carbono, geralmente oferecem desempenho superior em temperaturas extremas e melhor resistência química.

Esse desempenho aprimorado tem um custo significativamente maior. O objetivo é selecionar um material que atenda às demandas da aplicação sem ser excessivamente superprojetado e caro.

Selecionando o Refratário Certo para Sua Aplicação

A escolha do material correto requer uma compreensão clara de qual pilar de desempenho é mais crítico para seu processo específico.

- Se seu foco principal é conter metal ou vidro fundido: Priorize resistência química superior à escória e alta resistência mecânica a quente para evitar deformação.

- Se seu foco principal são ciclos rápidos de aquecimento e resfriamento: Enfatize excelente resistência ao choque térmico, mesmo que isso exija um material mais poroso com resistência ligeiramente menor.

- Se seu foco principal é isolamento puro em um ambiente limpo: Escolha um material leve e altamente poroso com baixa condutividade térmica, pois a resistência química e à abrasão são menos críticas.

Em última análise, selecionar o refratário certo é combinar o perfil exclusivo de pontos fortes e fracos do material com os desafios específicos de seu ambiente industrial.

Tabela Resumo:

| Pilar | Requisito Principal | Por Que É Importante |

|---|---|---|

| Resistência a Temperaturas Extremas | Alta refratariedade | Previne derretimento/deformação em altas temperaturas |

| Sobrevivência ao Choque Térmico | Boa resistência ao choque térmico | Previne rachaduras devido a ciclos rápidos de aquecimento/resfriamento |

| Suportar Cargas Sob Estresse | Alta resistência mecânica a quente | Suporta cargas estruturais nas temperaturas de operação |

| Resistência ao Ataque | Inércia química e resistência à abrasão | Resiste à corrosão por escória, metais e desgaste físico |

Com dificuldades para encontrar o refratário certo para sua aplicação exigente? O processo de seleção é um equilíbrio complexo de trocas de desempenho. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis para ajudá-lo a testar e selecionar os materiais refratários ideais. Nossas soluções podem ajudar você a analisar propriedades térmicas, resistência mecânica e resistência química para garantir longevidade e segurança em seus processos de alta temperatura. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e deixe-nos ajudá-lo a otimizar o revestimento do seu forno ou estufa para máxima eficiência e durabilidade. Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como manter uma amostra em um forno mufla? Um Guia para Posicionamento Seguro e Preciso

- O que é a análise em forno mufla? Obtenha processamento puro e de alta temperatura para seus materiais

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para Análise Nutricional Precisa e Controle de Qualidade

- Qual a diferença entre uma fornalha e um forno? Compreendendo Seus Propósitos de Aquecimento Exclusivos

- Qual é a faixa de operação de um forno mufla? Desvende a chave para suas tarefas de alta temperatura