Em sua essência, a Deposição Física de Vapor (PVD) é um processo altamente preciso e relativamente simples para aplicar filmes finos em superfícies. Sua principal vantagem é a capacidade de depositar revestimentos de alta pureza com excelente controle. No entanto, sua principal desvantagem é que é um processo de "linha de visão", tornando-o inadequado para revestir formas complexas e tridimensionais com superfícies internas.

A escolha entre a Deposição Física de Vapor (PVD) e sua principal alternativa, a Deposição Química de Vapor (CVD), quase sempre se resume a um fator crítico: a geometria da peça que você precisa revestir. Compreender a diferença fundamental entre esses dois métodos é a chave para selecionar o correto.

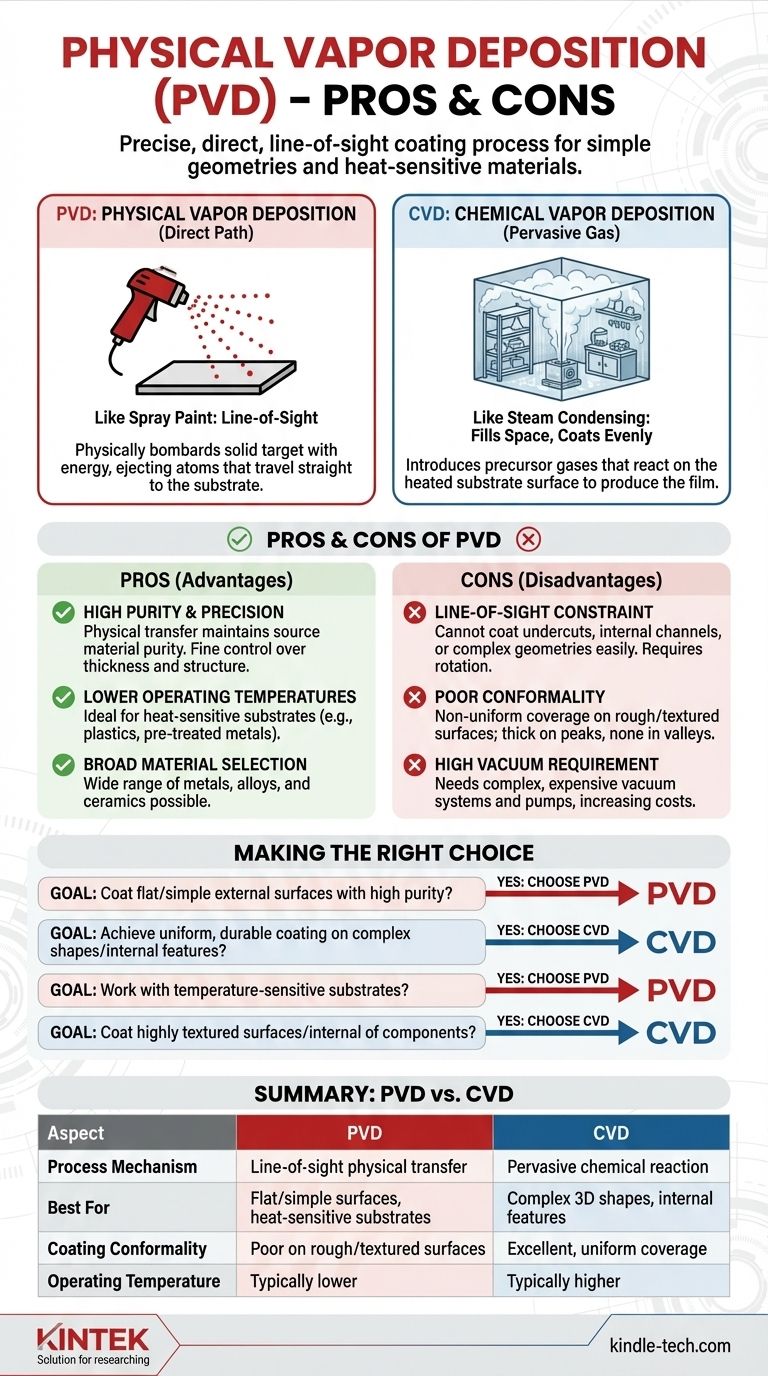

O Princípio Definidor: Linha de Visão vs. Reação Química

Para entender os prós e contras da PVD, devemos primeiro comparar seu mecanismo central com o da CVD. Seus nomes descrevem sua diferença fundamental.

Deposição Física de Vapor (PVD): Um Caminho Direto

A PVD funciona bombardeando fisicamente um material de fonte sólida (o "alvo") com energia dentro de uma câmara de vácuo, fazendo com que átomos ou moléculas sejam ejetados. Essas partículas ejetadas viajam em linha reta até atingirem o substrato, onde se condensam para formar um filme fino.

Pense nisso como usar uma lata de tinta spray. A tinta só atinge as superfícies que você pode ver diretamente da perspectiva do bico.

Deposição Química de Vapor (CVD): Um Gás Pervasivo

A CVD, em contraste, introduz um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem e reagem na superfície aquecida do substrato para produzir o filme desejado.

Isso é mais como vapor condensando em um banheiro frio. O vapor d'água preenche todo o ambiente e se condensa uniformemente em todas as superfícies que pode alcançar, incluindo a parte inferior das prateleiras e o interior de um copo.

Principais Vantagens da PVD

A natureza física e de linha de visão da PVD confere-lhe várias forças distintas.

Alta Pureza e Precisão

Como a PVD é uma transferência física de material em vez de uma reação química, muitas vezes é mais fácil manter a pureza do material de origem no filme final. O processo permite um controle extremamente fino sobre a espessura e a estrutura do revestimento.

Temperaturas de Operação Mais Baixas

Os processos de PVD podem frequentemente ser executados em temperaturas significativamente mais baixas do que muitos processos de CVD. Isso torna a PVD uma escolha ideal para revestir substratos sensíveis ao calor, como certos plásticos ou metais pré-tratados.

Ampla Seleção de Materiais

Uma vasta gama de metais, ligas e cerâmicas pode ser depositada usando PVD. Se você pode fazer um alvo com o material, geralmente pode usá-lo para um revestimento PVD.

Compreendendo as Compensações: As Limitações da PVD

As forças da PVD estão diretamente ligadas às suas fraquezas, que se tornam aparentes quando comparadas às capacidades da CVD.

A Restrição da Linha de Visão

Esta é a maior limitação da PVD. O material de revestimento viaja em linha reta, portanto, não pode revestir facilmente reentrâncias, cantos afiados ou canais internos. Peças com geometrias complexas muitas vezes precisam ser giradas em acessórios intrincados para obter cobertura adequada, adicionando complexidade e custo.

Baixa Conformidade

Um resultado direto do problema da linha de visão é a baixa "conformidade". Os revestimentos PVD não cobrem uniformemente superfícies ásperas ou texturizadas. Picos altos receberão um revestimento espesso, enquanto vales profundos podem não receber nenhum. A CVD, em contraste, se destaca na criação de revestimentos altamente conformes mesmo nas topografias mais complexas.

Requisito de Alto Vácuo

Os processos de PVD exigem um ambiente de alto vácuo para garantir que os átomos pulverizados possam viajar do alvo para o substrato sem colidir com as moléculas de ar. Isso exige sistemas e bombas de câmara de vácuo caros e complexos, o que pode aumentar os custos de capital e manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão depende, em última análise, das demandas específicas do seu componente e do resultado desejado. Use estes pontos como seu guia.

- Se o seu foco principal é revestir superfícies externas planas ou simples com alta pureza: A PVD é provavelmente a escolha mais direta, eficiente e econômica.

- Se o seu foco principal é obter um revestimento uniforme e durável em formas complexas com características internas: A natureza não-linha de visão da CVD é quase sempre a solução superior.

- Se o seu foco principal é trabalhar com substratos sensíveis à temperatura: As temperaturas de processo tipicamente mais baixas da PVD oferecem uma vantagem significativa sobre a CVD de alta temperatura.

- Se o seu foco principal é revestir o interior de um componente ou uma superfície altamente texturizada: Você deve inclinar-se para a CVD por sua capacidade de criar um revestimento pervasivo e conforme.

Compreender a diferença fundamental entre um processo físico de linha de visão e uma reação química pervasiva é a chave para tomar uma decisão informada e eficaz.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo do Processo | Transferência física por linha de visão | Reação química pervasiva |

| Melhor Para | Superfícies planas/simples, substratos sensíveis ao calor | Formas 3D complexas, características internas |

| Conformidade do Revestimento | Baixa em superfícies ásperas/texturizadas | Excelente, cobertura uniforme |

| Temperatura de Operação | Tipicamente mais baixa | Tipicamente mais alta |

Ainda não tem certeza se PVD ou CVD é o certo para o seu projeto? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades de revestimento laboratorial. Nossos especialistas podem ajudá-lo a selecionar o método de deposição ideal para sua aplicação específica, garantindo desempenho e eficiência ótimos. Entre em contato com nossa equipe hoje mesmo através do nosso Formulário de Contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual tipo de diamante cultivado em laboratório é melhor? HPHT vs. CVD para qualidade superior

- O que é deposição na fabricação de semicondutores? Construindo as Camadas Microscópicas dos Chips Modernos

- Por que a rotação de wafer em alta velocidade é necessária para CVD vertical? Engenharia de Fluxo Mestre para Filmes Finos de 4H-SiC

- Qual é o processo de precipitação por deposição? Um Guia para os Fundamentos da Deposição de Filmes Finos

- O que é a técnica CVD para filmes finos? Construa Revestimentos Superiores e de Alto Desempenho

- Qual é o significado de deposição de vapor? Um Guia para Tecnologias de Revestimento de Filmes Finos

- Quais são as aplicações da interferência de película fina? Controle a Luz e Meça com Precisão Nanométrica

- Como funciona a sinterização a laser de metal? Desbloqueie peças metálicas complexas e densas em dias