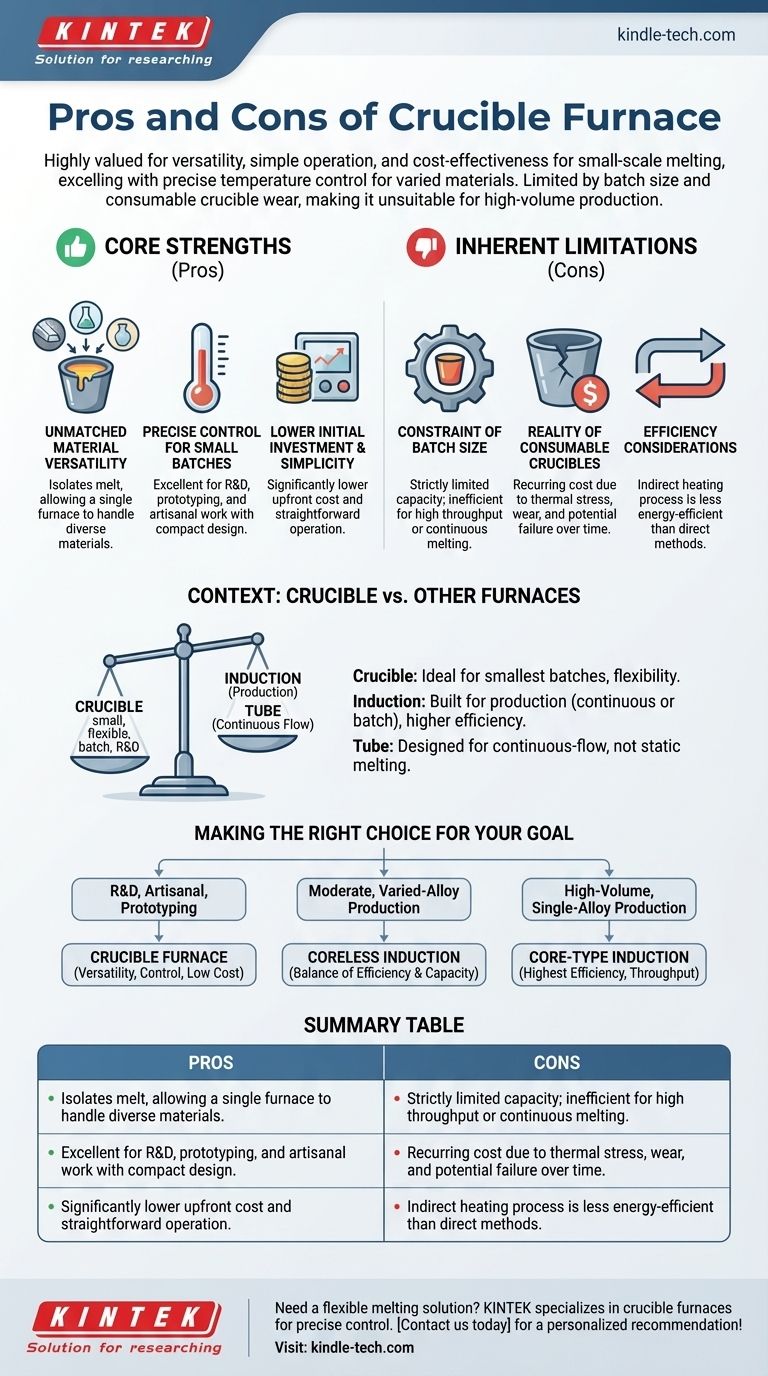

Em resumo, um forno de cadinho é altamente valorizado pela sua versatilidade, operação simples e custo-benefício para a fusão em pequena escala. Ele se destaca no manuseio de uma ampla variedade de materiais com controle preciso de temperatura. No entanto, suas principais desvantagens são um tamanho de lote limitado e o custo operacional contínuo e a manutenção associados ao desgaste do cadinho, tornando-o inadequado para produção de alto volume.

A decisão de usar um forno de cadinho não é sobre se ele é "bom" ou "ruim", mas se suas forças específicas se alinham com sua escala operacional. É a escolha definitiva para flexibilidade e pequenos lotes, mas cede lugar a outras tecnologias à medida que o volume de produção aumenta.

As Principais Vantagens de um Forno de Cadinho

O design de um forno de cadinho é fundamentalmente simples: uma câmara de aquecimento e um recipiente removível (o cadinho). Essa simplicidade é a fonte de suas principais vantagens.

Versatilidade Inigualável de Materiais

Como o material a ser fundido está contido inteiramente dentro do cadinho inerte, não há contato direto com os elementos de aquecimento do forno.

Esse isolamento permite que um único forno funda uma vasta gama de materiais, incluindo vários metais, ligas, vidro e até cerâmicas, simplesmente usando o cadinho apropriado.

Controle Preciso para Pequenos Lotes

Os fornos de cadinho oferecem excelente controle de temperatura, o que é crítico para pesquisa metalúrgica, prototipagem e trabalho artesanal, onde as propriedades do material são primordiais.

Seu tamanho tipicamente compacto os torna ideais para laboratórios, pequenas fundições e oficinas que não exigem produção contínua e em larga escala.

Menor Investimento Inicial e Simplicidade

Comparado a sistemas industriais mais complexos, como fornos de indução, um forno de cadinho representa um custo inicial significativamente menor.

Sua operação é simples, exigindo menos treinamento especializado para gerenciar ciclos de fusão, tornando-os altamente acessíveis para operações menores.

As Limitações Inerentes

O mesmo design que proporciona flexibilidade também cria limites operacionais claros. Compreender isso é fundamental para evitar um investimento inadequado.

A Restrição do Tamanho do Lote

A capacidade do forno é estritamente limitada pelo tamanho do cadinho que ele pode conter. Isso o torna inerentemente uma ferramenta de processo em batelada.

É ineficiente e impraticável para aplicações que exigem alta produtividade ou a fusão contínua de grandes quantidades de metal.

A Realidade dos Cadinhos Consumíveis

O próprio cadinho é um item consumível. Ele é submetido a estresse térmico extremo e interação química, levando a desgaste inevitável, rachaduras ou falhas ao longo do tempo.

Esse desgaste representa um custo operacional recorrente e exige inspeção cuidadosa e gerenciamento de estoque para evitar falhas catastróficas e tempo de inatividade da produção. Os cadinhos são mais comumente feitos de grafite, argila ou carboneto de silício.

Considerações de Eficiência

A eficiência de um forno de cadinho pode variar dependendo do design e do material que está sendo fundido. O calor é transferido dos elementos de aquecimento para o cadinho e depois para o material de carga.

Esse processo de aquecimento indireto pode ser menos eficiente em termos de energia do que métodos como o aquecimento por indução, onde o próprio material é aquecido diretamente por um campo eletromagnético.

O Contexto é Fundamental: Cadinho vs. Outros Fornos

O valor de um forno de cadinho fica claro quando comparado a outros fornos industriais comuns. Cada um é projetado para um propósito diferente.

Fornos de Cadinho vs. Indução

Os fornos de indução são construídos para produção. Os fornos de indução tipo núcleo apresentam eficiências de até 98%, mas devem funcionar continuamente, tornando-os ideais para fundições de alto volume e liga única.

Os fornos de indução sem núcleo são mais flexíveis — podem ser parados e iniciados — mas ainda são muito maiores e mais eficientes (cerca de 75%) do que um forno de cadinho, posicionando-os como um avanço para necessidades de produção moderadas com ligas variadas. Um forno de cadinho fica abaixo de ambos em escala, oferecendo máxima flexibilidade para os menores lotes.

Fornos de Cadinho vs. Tubo

Os fornos de tubo são projetados para processos de fluxo contínuo, não para fusão estática. Os materiais passam por um tubo aquecido, tornando-os adequados para processos como craqueamento químico ou recozimento de fios.

Um forno de cadinho é para fundir um lote estático e contido de material. As duas tecnologias resolvem problemas fundamentalmente diferentes e raramente são intercambiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno correto exige uma compreensão clara do seu objetivo operacional principal.

- Se o seu foco principal é P&D, trabalho artesanal ou prototipagem: Um forno de cadinho é a escolha ideal devido à sua versatilidade inigualável, controle preciso e baixo custo inicial.

- Se o seu foco principal é produção moderada de ligas variadas: Um forno de indução sem núcleo oferece um melhor equilíbrio entre eficiência e capacidade para um ambiente de produção dedicado.

- Se o seu foco principal é produção contínua de alto volume de uma liga: Um forno de indução tipo núcleo oferece a mais alta eficiência e produtividade, mas exige um cronograma operacional quase constante.

Ao alinhar as compensações inerentes da tecnologia com seus objetivos específicos, você pode selecionar com confiança a solução de fusão certa para suas necessidades.

Tabela Resumo:

| Prós | Contras |

|---|---|

| Versatilidade inigualável de materiais (metais, vidro, cerâmica) | Tamanho de lote limitado, não para produção de alto volume |

| Controle preciso de temperatura para P&D e prototipagem | Cadinhos consumíveis adicionam custo recorrente e manutenção |

| Menor investimento inicial e operação simples | Menos eficiente em termos de energia do que métodos de aquecimento por indução |

| Ideal para laboratórios, pequenas fundições e oficinas | Requer inspeção cuidadosa do cadinho para evitar falhas |

Precisa de uma solução de fusão flexível para seu laboratório ou produção em pequena escala? A KINTEK é especializada em fornos de cadinho e equipamentos de laboratório, oferecendo o controle preciso e a versatilidade que seus projetos exigem. Deixe que nossos especialistas o ajudem a selecionar o forno certo para seus materiais específicos e tamanho de lote. Entre em contato conosco hoje para discutir sua aplicação e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado