Em sua essência, a Deposição Química a Vapor (CVD) é um processo que constrói um filme sólido fino e de alta pureza em uma superfície, átomo por átomo. Funciona introduzindo gases precursores específicos em uma câmara de reação contendo um substrato. Ao controlar precisamente condições como temperatura e pressão, esses gases reagem e se decompõem, fazendo com que o material desejado se "deposite" no substrato, formando uma nova camada sólida.

O desafio da fabricação moderna é construir materiais com precisão em nível atômico. A CVD resolve isso transformando produtos químicos em fase gasosa em filmes sólidos excepcionalmente puros e uniformes. A chave é entender que cada parâmetro – da temperatura ao fluxo de gás – é uma alavanca que controla diretamente as propriedades finais do material.

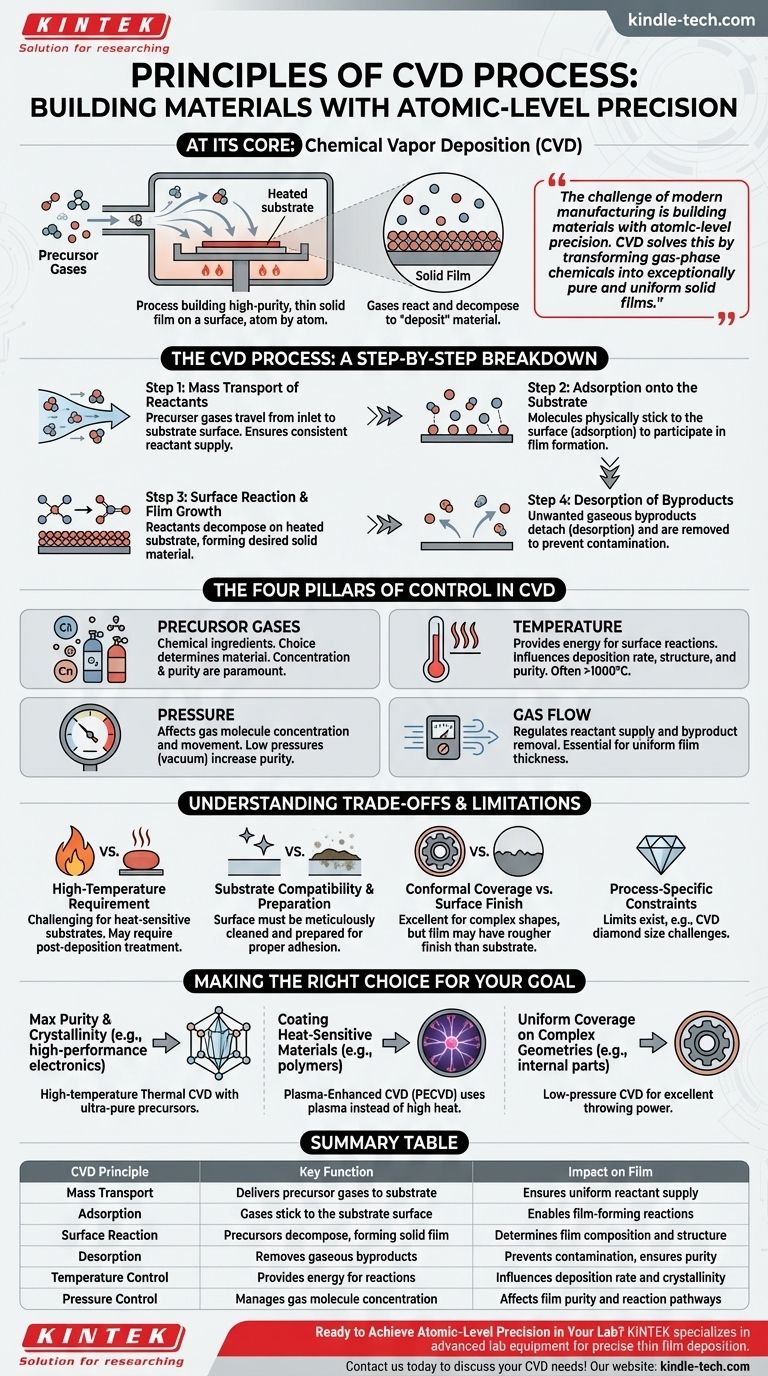

O Processo CVD: Uma Análise Passo a Passo

A CVD não é um evento único, mas uma sequência de etapas físicas e químicas. Para uma deposição bem-sucedida, cada estágio deve ser cuidadosamente gerenciado.

Etapa 1: Transporte de Massa dos Reagentes

Primeiro, os gases precursores são introduzidos na câmara de reação. Eles devem viajar da entrada de gás para a superfície do substrato. Esse fluxo é gerenciado para garantir um fornecimento consistente e uniforme de reagentes em toda a superfície do substrato.

Etapa 2: Adsorção no Substrato

Uma vez que as moléculas de gás atingem o substrato, elas devem aderir fisicamente à superfície. Esse processo é conhecido como adsorção. Esta etapa é crítica, pois apenas as moléculas adsorvidas podem participar da reação de formação do filme.

Etapa 3: Reação Superficial e Crescimento do Filme

Com os reagentes adsorvidos no substrato aquecido, ocorrem reações químicas. Essas reações decompõem as moléculas precursoras, deixando para trás o material sólido desejado, que se liga ao substrato e começa a formar um filme. Este é o coração do processo de deposição.

Etapa 4: Dessorção de Subprodutos

As reações químicas que formam o filme também criam subprodutos gasosos indesejados. Esses subprodutos devem se desprender da superfície (dessorção) e ser transportados pelo fluxo de gás para que não contaminem o filme em crescimento.

Os Quatro Pilares de Controle na CVD

A qualidade, espessura e propriedades do filme final não são acidentais. Elas são o resultado direto do controle de quatro parâmetros fundamentais.

Gases Precursores

Estes são os ingredientes químicos para o filme. A escolha dos precursores determina o material a ser depositado (por exemplo, grafeno, diamante, nitreto de silício). Sua concentração e pureza são primordiais para um resultado de alta qualidade.

Temperatura

A temperatura fornece a energia necessária para impulsionar as reações químicas na superfície do substrato. É frequentemente o parâmetro mais crítico, influenciando a taxa de deposição, a estrutura do filme (cristalina ou amorfa) e a pureza. As temperaturas podem frequentemente exceder 1000°C.

Pressão

A pressão dentro da câmara de reação afeta a concentração das moléculas de gás e como elas se movem. Pressões mais baixas (condições de vácuo) são frequentemente usadas para aumentar a pureza do filme, removendo gases atmosféricos indesejados e controlando as vias de reação.

Fluxo de Gás

A taxa e o padrão do fluxo de gás garantem que precursores frescos sejam continuamente fornecidos ao substrato e que os subprodutos residuais sejam eficientemente removidos. Um projeto de fluxo adequado é essencial para obter um filme com espessura uniforme em uma grande área.

Compreendendo as Trocas e Limitações

Embora poderosa, a CVD não está isenta de desafios. Compreender suas limitações é fundamental para usá-la de forma eficaz.

A Exigência de Alta Temperatura

Muitos processos CVD operam em temperaturas extremamente altas. Isso pode ser um problema para substratos que não suportam o calor. Por exemplo, revestir uma ferramenta de aço temperado pode exigir que ela seja novamente tratada termicamente após a deposição para restaurar sua dureza.

Compatibilidade e Preparação do Substrato

O substrato não é um observador passivo. Sua superfície deve ser meticulosamente limpa e preparada para garantir que o filme adira corretamente e cresça uniformemente. Quaisquer impurezas, como oxigênio residual ou umidade, devem ser removidas antes da deposição.

Cobertura Conforme vs. Acabamento Superficial

Uma grande vantagem da CVD é sua capacidade de produzir revestimentos altamente conformes, o que significa que pode revestir uniformemente formas complexas, furos profundos e paredes internas. No entanto, o filme resultante pode, às vezes, ter um acabamento superficial ligeiramente mais áspero do que o substrato original.

Restrições Específicas do Processo

Certas aplicações de CVD têm limites inerentes. Por exemplo, embora a CVD possa produzir diamantes sintéticos excepcionalmente puros, o processo atualmente enfrenta desafios no crescimento de monocristais maiores que alguns quilates.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem CVD ideal depende inteiramente do resultado desejado. Os parâmetros do processo são ajustados para atender aos requisitos específicos da aplicação.

- Se o seu foco principal é a pureza máxima e a cristalinidade (por exemplo, eletrônicos de alto desempenho): Você provavelmente usará um processo CVD térmico de alta temperatura com precursores ultra-puros e limpeza rigorosa do substrato.

- Se o seu foco principal é revestir materiais sensíveis ao calor (por exemplo, polímeros ou certos metais): A CVD Aprimorada por Plasma (PECVD), que usa plasma em vez de alto calor para impulsionar as reações, é a escolha necessária.

- Se o seu foco principal é a cobertura uniforme em geometrias complexas (por exemplo, revestimento de peças internas): O excelente poder de penetração de um processo CVD de baixa pressão é uma vantagem fundamental que outros métodos não conseguem igualar facilmente.

Em última análise, dominar a CVD é dominar a interação entre seus parâmetros de controle para construir o material preciso de que você precisa.

Tabela Resumo:

| Princípio CVD | Função Chave | Impacto no Filme |

|---|---|---|

| Transporte de Massa | Entrega gases precursores ao substrato | Garante fornecimento uniforme de reagentes |

| Adsorção | Gases aderem à superfície do substrato | Permite reações de formação de filme |

| Reação Superficial | Precursores se decompõem, formando filme sólido | Determina composição e estrutura do filme |

| Dessorção | Remove subprodutos gasosos | Previne contaminação, garante pureza |

| Controle de Temperatura | Fornece energia para reações | Influencia taxa de deposição e cristalinidade |

| Controle de Pressão | Gerencia concentração de moléculas de gás | Afeta pureza do filme e vias de reação |

Pronto para Alcançar Precisão em Nível Atômico em Seu Laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados para deposição precisa de filmes finos. Seja você trabalhando com CVD térmico de alta temperatura ou processos aprimorados por plasma para materiais sensíveis, nossas soluções garantem pureza, uniformidade e cobertura conforme superiores do filme.

Entre em contato conosco hoje para discutir como nossa experiência em CVD pode aprimorar seus resultados de pesquisa ou produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais