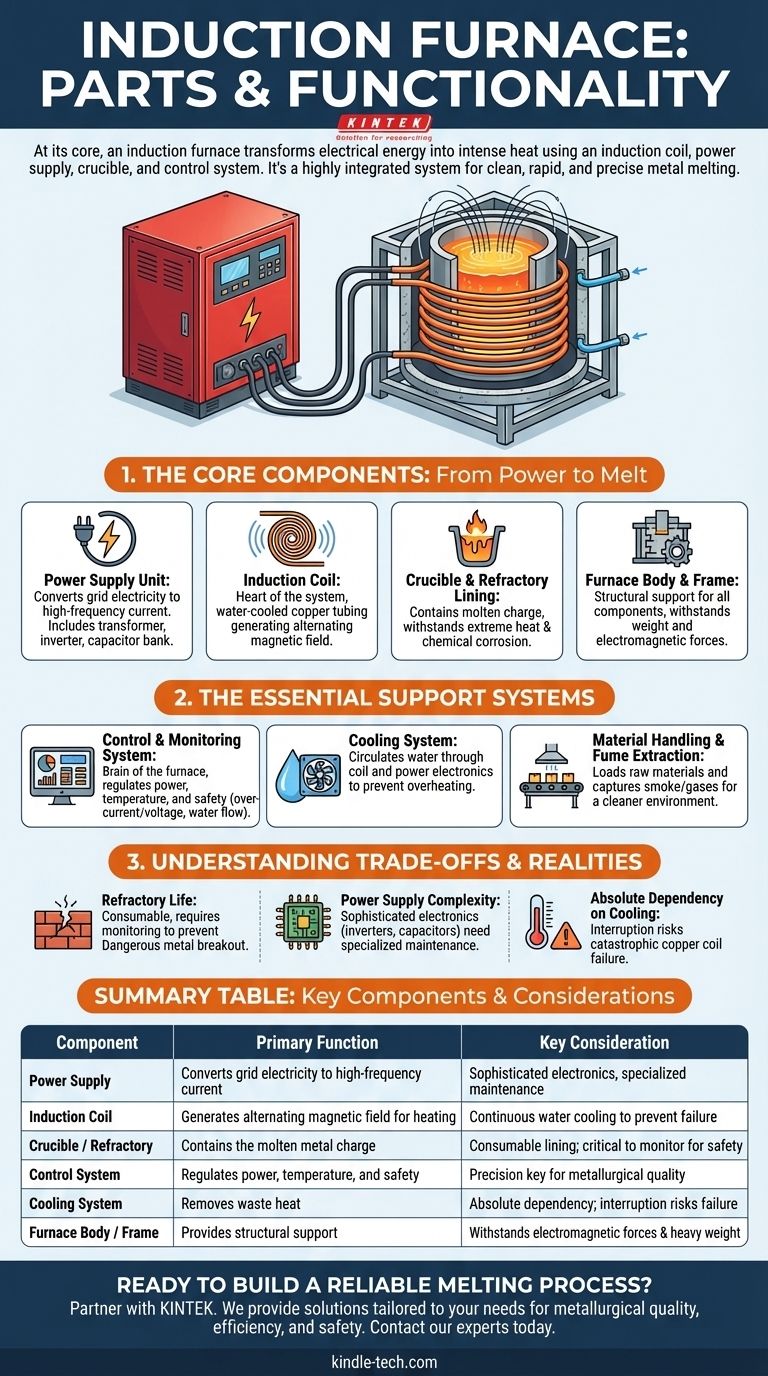

Em sua essência, um forno de indução é composto por uma fonte de alimentação, uma bobina de indução, um cadinho e um sistema de controle. Estes componentes primários trabalham juntos dentro de uma estrutura de corpo de forno para transformar energia elétrica em calor intenso. Sistemas de suporte essenciais, particularmente para resfriamento e manuseio de materiais, são integrados para garantir uma operação segura, contínua e eficiente.

Um forno de indução não é meramente uma coleção de peças, mas um sistema altamente integrado. Cada componente é projetado para contribuir para um objetivo singular: converter eletricidade em um campo magnético controlado para alcançar a fusão limpa, rápida e precisa de metais.

Os Componentes Centrais: Da Energia à Fusão

A função principal do forno é conter e fundir o material de carga. Isso é realizado através da interação direta de algumas peças-chave que gerenciam a conversão de energia e a geração de campo magnético.

A Unidade de Fonte de Alimentação

A fonte de alimentação é o motor do forno. Ela recebe eletricidade da rede padrão e a converte na frequência e corrente de alta amperagem específicas necessárias para o aquecimento por indução. Geralmente, inclui um transformador, um inversor para conversão de frequência e um banco de capacitores para otimizar o fator de potência.

A Bobina de Indução

Este é o coração do sistema. A bobina de indução é um condutor em forma helicoidal ou espiral, geralmente feito de tubo de cobre de parede espessa. Uma corrente alternada flui através desta bobina, gerando um campo magnético poderoso e rapidamente alternado no centro da bobina, onde o cadinho se encontra.

O Cadinho e o Revestimento Refratário

O cadinho é o recipiente que contém a carga metálica. É feito de materiais refratários de alto desempenho projetados para suportar choque térmico extremo e corrosão química do metal fundido. Este revestimento é fundamental tanto para conter a fusão quanto para evitar contato elétrico com a bobina de indução.

O Corpo e a Estrutura do Forno

O corpo do forno é a estrutura de aço que abriga e suporta o cadinho e a bobina de indução. É projetado para suportar o peso imenso da carga e as forças eletromagnéticas geradas durante a operação.

Os Sistemas de Suporte Essenciais

Para funcionar de forma confiável e segura, os componentes centrais dependem de vários sistemas de suporte críticos. Esses sistemas gerenciam o calor, monitoram o processo e manuseiam materiais, tornando possível a operação em escala industrial.

O Sistema de Controle e Monitoramento

Este sistema é o cérebro do forno. Ele regula a saída de energia para controlar a taxa de fusão e a temperatura com alta precisão. Também serve uma função de segurança vital ao monitorar sobrecorrente, sobretensão e falhas em outros sistemas, como o fluxo de água.

O Sistema de Resfriamento

Correntes elétricas imensas fluindo através da bobina de indução e da eletrônica de potência geram calor residual significativo. Um sistema de resfriamento robusto, quase sempre usando água, circula através da bobina de cobre e dos componentes da fonte de alimentação para evitar que superaqueçam e falhem catastroficamente.

Manuseio de Materiais e Extração de Fumos

Em um ambiente industrial, os fornos incluem um sistema de carregamento para colocar matérias-primas no cadinho. Um exaustor de fumos também é essencial para capturar e filtrar qualquer fumaça ou gás liberado durante o processo de fusão, garantindo um ambiente de trabalho mais limpo e seguro.

Compreendendo as Compensações e Realidades

Embora altamente eficientes, os fornos de indução têm complexidades operacionais que exigem gerenciamento cuidadoso. Entender essas compensações é fundamental para uma implementação bem-sucedida.

O Papel Crítico da Vida Útil do Refratário

O revestimento refratário do cadinho é um item consumível. Ele se degrada com o tempo devido ao estresse térmico e químico, tornando-se um ponto primário de falha e um custo operacional recorrente. Sua condição deve ser constantemente monitorada para evitar uma fuga perigosa de metal.

Complexidade da Fonte de Alimentação

A unidade de fonte de alimentação de alta frequência é um equipamento eletrônico sofisticado. Embora permita eficiência e controle incríveis, seus componentes (como o inversor e os capacitores) podem ser uma fonte de falha e requerem manutenção especializada.

Dependência Absoluta do Resfriamento

Toda a operação do forno depende criticamente do sistema de resfriamento. Qualquer interrupção no fluxo de água, mesmo que por um curto período, pode fazer com que a bobina de cobre superaqueça e derreta, resultando em uma falha custosa e perigosa. É por isso que a proteção contra deficiência de água é um recurso de segurança padrão.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto específico e a ênfase em certos componentes variarão com base no objetivo principal da aplicação do forno.

- Se o seu foco principal for a eficiência operacional: Preste a máxima atenção à tecnologia do inversor da fonte de alimentação e ao banco de capacitores, pois estes ditam a conversão de energia e a correção do fator de potência.

- Se o seu foco principal for a qualidade metalúrgica: A precisão do seu sistema de controle e seus loops de feedback de temperatura são os elementos mais críticos para preservar ligas valiosas e alcançar resultados consistentes.

- Se o seu foco principal for segurança e confiabilidade: Seu projeto deve priorizar um circuito de resfriamento robusto de ciclo fechado e um sistema de monitoramento abrangente com desligamentos automáticos de segurança.

Compreender como essas partes individuais formam um único sistema dinâmico é a chave para dominar a tecnologia de fornos de indução.

Tabela de Resumo:

| Componente | Função Principal | Consideração Chave |

|---|---|---|

| Fonte de Alimentação | Converte eletricidade da rede em corrente de alta frequência | Eletrônica sofisticada que requer manutenção especializada |

| Bobina de Indução | Gera o campo magnético alternado para aquecimento | Requer resfriamento contínuo com água para evitar falhas |

| Cadinho / Refratário | Contém a carga de metal fundido | Revestimento consumível; monitoramento crítico para segurança |

| Sistema de Controle | Regula a potência, temperatura e monitora a segurança | A precisão é fundamental para a qualidade metalúrgica e repetibilidade |

| Sistema de Resfriamento | Remove o calor residual da bobina e da eletrônica de potência | Dependência absoluta; qualquer interrupção arrisca falha catastrófica |

| Corpo / Estrutura do Forno | Fornece suporte estrutural para todos os componentes | Deve suportar forças eletromagnéticas e peso pesado da carga |

Pronto para construir um processo de fusão confiável e eficiente?

Compreender as partes intrincadas de um forno de indução é o primeiro passo. O próximo é fazer parceria com um especialista que possa fornecer o equipamento e o suporte certos para seus objetivos específicos de laboratório ou produção — quer seu foco seja qualidade metalúrgica, eficiência operacional ou segurança máxima.

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução e consumíveis. Fornecemos soluções personalizadas para suas necessidades, garantindo que você obtenha o controle preciso de temperatura, durabilidade e confiabilidade que seu trabalho exige.

Contate nossos especialistas hoje mesmo para discutir como nossos fornos de indução podem aprimorar suas capacidades de fusão.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz