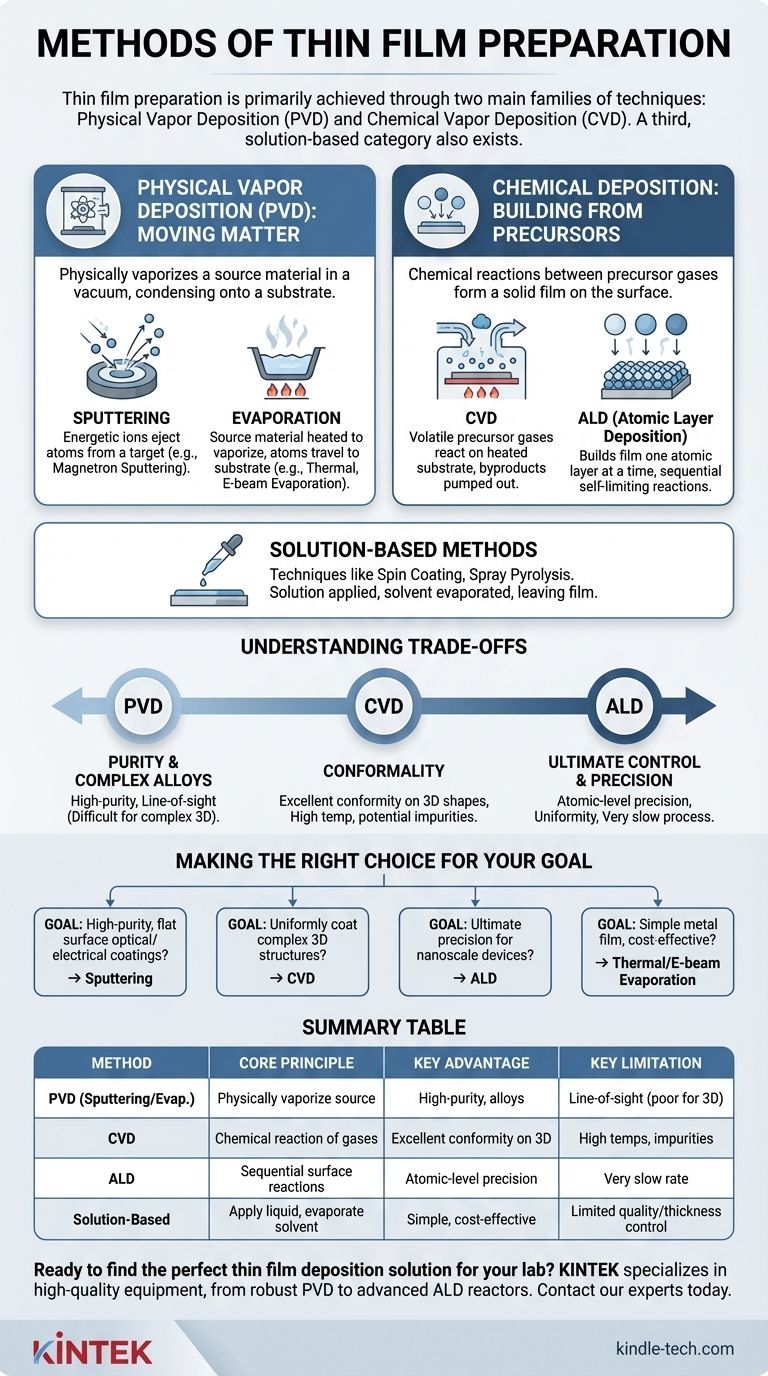

No nível mais alto, a preparação de filmes finos é alcançada através de duas famílias principais de técnicas: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A PVD envolve a vaporização física de um material de origem em vácuo e permitindo que ele se condense em um substrato, enquanto a CVD usa reações químicas entre gases precursores para formar um filme sólido diretamente na superfície do substrato. Uma terceira categoria de métodos baseados em solução, como a spin coating, também existe para aplicações específicas.

A distinção crítica entre os métodos de filmes finos é fundamental: As técnicas físicas movem o material existente para uma superfície, enquanto as técnicas químicas constroem novo material na superfície. Sua escolha depende inteiramente da pureza do filme, conformidade, tolerância à temperatura e escala de produção exigidas.

Os Pilares da Deposição: Física vs. Química

O grande número de técnicas de deposição pode ser compreendido separando-as em duas estratégias centrais. Esta classificação primária dita o equipamento, as condições do processo e as propriedades resultantes do filme.

Deposição Física de Vapor (PVD): Movendo a Matéria

A PVD engloba uma família de processos onde um material de origem sólido ou líquido é convertido em vapor e transportado para o substrato através de um ambiente de vácuo de baixa pressão.

Método PVD Chave: Sputtering (Pulverização Catódica)

A pulverização catódica envolve o bombardeamento de um material de origem, conhecido como alvo, com íons energéticos (geralmente um gás inerte como o argônio). Esta colisão ejeta fisicamente ou "pulveriza" átomos do alvo, que então viajam e se depositam no substrato. A pulverização catódica por magnetron é um aprimoramento comum que usa campos magnéticos para aumentar a eficiência.

Método PVD Chave: Evaporação

Este é um processo PVD mais intuitivo onde o material de origem é aquecido em uma câmara de vácuo até vaporizar. Esses átomos vaporizados viajam em linha reta até se condensarem no substrato mais frio, formando o filme fino. Métodos como evaporação térmica e evaporação por feixe de elétrons (e-beam) são variantes comuns.

Deposição Química: Construindo a partir de Precursores

Em vez de mover fisicamente um material de origem, os métodos de deposição química introduzem produtos químicos precursores (geralmente como gás ou líquido) que reagem para formar o filme sólido desejado na superfície do substrato.

Deposição Química de Vapor (CVD)

Em um processo CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Quando esses gases entram em contato com um substrato aquecido, eles reagem ou se decompõem, deixando para trás um filme sólido. Os subprodutos da reação são então bombeados para fora da câmara.

Deposição por Camadas Atômicas (ALD)

A ALD é um subconjunto especializado de CVD que oferece precisão incomparável. Ela constrói o filme uma camada atômica por vez, introduzindo gases precursores sequencialmente. Cada etapa é uma reação auto-limitante, o que proporciona controle excepcional sobre a espessura e uniformidade, mesmo em estruturas 3D complexas.

Métodos Baseados em Solução

Técnicas como spin coating ou pirólise por spray são fundamentalmente diferentes, pois geralmente não requerem vácuo. Uma solução contendo o material desejado é aplicada a um substrato, e o solvente é então evaporado (muitas vezes com calor), deixando o filme fino para trás.

Compreendendo as Trocas

Nenhum método de deposição é universalmente superior. A escolha ideal é sempre uma questão de equilibrar requisitos concorrentes de desempenho, custo e compatibilidade de materiais.

PVD: Pureza vs. Linha de Visada

A principal vantagem da PVD é a capacidade de depositar filmes de alta pureza e ligas complexas. No entanto, como os átomos vaporizados viajam em linhas retas, a PVD é uma técnica de linha de visada. Isso dificulta o revestimento uniforme de formas complexas e não planas.

CVD: Conformidade vs. Complexidade

A maior força da CVD é sua capacidade de criar revestimentos altamente conformes que cobrem uniformemente geometrias 3D intrincadas. As desvantagens são que ela frequentemente requer altas temperaturas de substrato e as reações químicas podem introduzir impurezas no filme.

ALD: Controle Máximo vs. Velocidade

A ALD oferece o nível máximo de controle, permitindo a criação de filmes perfeitamente uniformes e sem furos com precisão em nível atômico. Essa precisão vem com o custo da velocidade; a ALD é um processo extremamente lento, tornando-a impraticável para a deposição de filmes espessos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método certo requer que as forças da técnica correspondam ao objetivo principal do seu projeto.

- Se o seu foco principal é revestimentos ópticos ou elétricos de alta pureza em superfícies planas: A pulverização catódica oferece excelente densidade de filme e controle sobre as propriedades do material para aplicações como vidro e eletrônicos.

- Se o seu foco principal é revestir uniformemente estruturas 3D complexas: A CVD é a escolha superior devido à sua natureza sem linha de visada, essencial para muitas aplicações de semicondutores.

- Se o seu foco principal é a precisão máxima para dispositivos em nanoescala: A ALD fornece o controle em nível atômico necessário para transistores modernos e eletrônicos avançados, apesar de ser lenta.

- Se o seu foco principal é depositar um filme metálico simples de forma econômica: A evaporação térmica ou por feixe de elétrons é frequentemente uma solução altamente eficiente para aplicações como OLEDs ou painéis solares.

Compreender esses princípios fundamentais capacita você a selecionar a técnica de deposição que se alinha perfeitamente com seu material, estrutura e metas de desempenho.

Tabela Resumo:

| Método | Princípio Central | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| PVD (Sputtering/Evaporação) | Vaporização física do material de origem em vácuo | Filmes de alta pureza, bom para ligas | Linha de visada (ruim para formas 3D complexas) |

| CVD | Reação química de gases precursores em um substrato aquecido | Excelente conformidade em estruturas 3D complexas | Frequentemente requer altas temperaturas, potenciais impurezas |

| ALD | Reações de superfície sequenciais e auto-limitantes | Precisão e uniformidade em nível atômico | Taxa de deposição muito lenta |

| Baseado em Solução (ex: Spin Coating) | Aplicar um precursor líquido e evaporar o solvente | Simples, econômico, sem necessidade de vácuo | Qualidade e controle de espessura do filme limitados |

Pronto para encontrar a solução perfeita de deposição de filmes finos para o seu laboratório? O equipamento certo é fundamental para alcançar a pureza, conformidade e precisão que sua pesquisa exige. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição, desde sistemas PVD robustos até reatores ALD avançados. Nossos especialistas podem ajudá-lo a selecionar a tecnologia ideal para sua aplicação específica, seja você trabalhando com semicondutores, óptica ou materiais avançados. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o princípio da pulverização catódica reativa? Crie Revestimentos Cerâmicos de Alto Desempenho

- Qual é a temperatura recomendada para armazenar proteínas? Garanta Estabilidade e Atividade a Longo Prazo

- O que é aço inoxidável brasado? Um guia para junções de metal fortes e limpas

- Qual é o papel de um agitador magnético na preparação de zeólitos à base de zinco? Maximização da Troca Iônica e Homogeneidade

- É possível realizar tratamento térmico em alumínio fundido? Fortalecendo Ligas Específicas para Aplicações Exigentes

- Quais são os diferentes tipos de pellets de biomassa? Um guia sobre pellets de madeira versus pellets agrícolas

- Por que o KBr é usado para FTIR? Obtenha Análises Claras e Precisas de Amostras Sólidas

- O que é fusão a ar? Um Guia para a Produção Padrão de Aço e Suas Alternativas