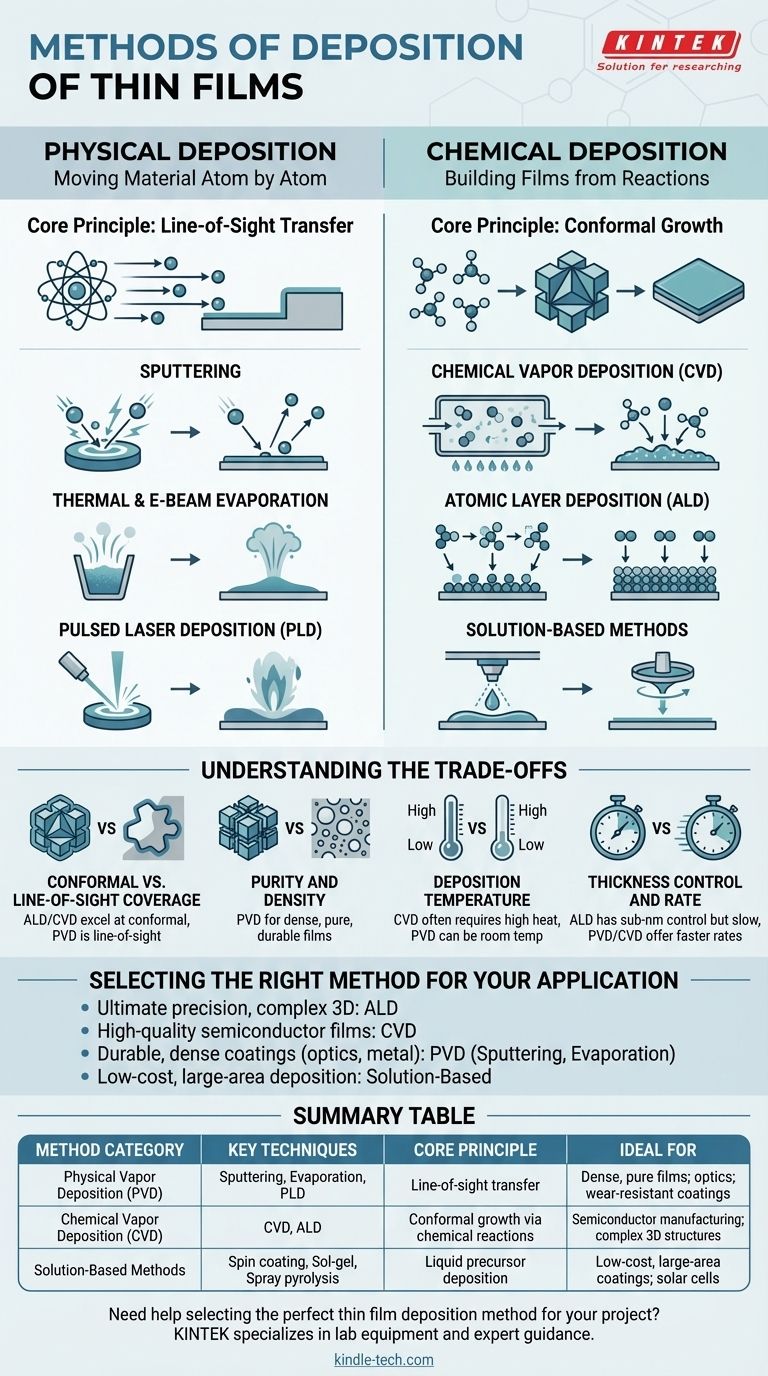

Os principais métodos para deposição de filmes finos se enquadram em duas categorias principais: Deposição Física e Deposição Química. Métodos físicos, como sputtering ou evaporação, envolvem a transferência física de material de uma fonte para um substrato, enquanto métodos químicos, como a Deposição Química de Vapor (CVD), usam reações químicas para criar o filme diretamente na superfície do substrato.

A escolha entre as técnicas de deposição não é sobre encontrar o método "melhor", mas sim sobre entender uma troca fundamental. Métodos físicos oferecem versatilidade e filmes de alta pureza, enquanto métodos químicos proporcionam conformidade e precisão inigualáveis para revestir estruturas complexas.

Deposição Física: Movendo Material Átomo por Átomo

A Deposição Física de Vapor (PVD) abrange uma família de técnicas onde um material é convertido em fase de vapor no vácuo e, em seguida, condensado em um substrato para formar um filme fino. Este processo é como uma pintura em spray microscópica, mas com átomos ou moléculas.

O Princípio Central: Transferência por Linha de Visada

Na maioria dos processos PVD, o material vaporizado viaja em linha reta da fonte para o substrato. Isso é conhecido como deposição por linha de visada.

Sputtering (Pulverização Catódica)

O Sputtering usa íons energéticos, tipicamente de um plasma, para bombardear um material fonte conhecido como "alvo". Essa colisão ejeta átomos do alvo, que então viajam e se depositam no substrato. O sputtering magnetrônico é um aprimoramento comum que usa campos magnéticos para aumentar a eficiência.

Evaporação Térmica e por Feixe de Elétrons

Esses métodos envolvem aquecer um material fonte em alto vácuo até que ele evapore. O vapor resultante viaja e se condensa em um substrato mais frio. A evaporação térmica usa aquecimento resistivo, enquanto a evaporação por feixe de elétrons (e-beam) usa um feixe de elétrons de alta energia para derreter e evaporar a fonte.

Deposição por Laser Pulsado (PLD)

No PLD, um laser pulsado de alta potência é focado em um alvo. A energia intensa abla (arranca) material do alvo, criando uma pluma de plasma que se expande e deposita um filme fino em um substrato próximo.

Deposição Química: Construindo Filmes a Partir de Reações

Os métodos de deposição química criam um filme sólido em um substrato através de uma reação química. Os átomos para o filme são fornecidos por moléculas precursoras, que podem estar em fase gasosa ou líquida.

O Princípio Central: Crescimento Conforme

Como esses métodos dependem de reações químicas que podem ocorrer em todas as superfícies expostas, eles são excelentes para criar revestimentos conformes. Isso significa que eles podem revestir uniformemente estruturas complexas e tridimensionais sem os efeitos de sombreamento vistos no PVD por linha de visada.

Deposição Química de Vapor (CVD)

CVD é um pilar da indústria de semicondutores. Gases precursores são introduzidos em uma câmara de reação, onde se decompõem e reagem em um substrato aquecido para formar o filme desejado. Sua alta precisão o torna ideal para a fabricação de circuitos integrados.

Deposição de Camada Atômica (ALD)

ALD é um subtipo de CVD que oferece o nível máximo de controle de espessura. Ele usa reações químicas sequenciais e auto-limitantes para depositar um filme uma única camada atômica de cada vez. Isso proporciona conformidade perfeita e controle preciso da espessura até o nível do angstrom.

Métodos Baseados em Solução (Fase Líquida)

Esses métodos de baixo custo usam um precursor químico líquido. As técnicas incluem spin coating (revestimento por rotação), onde um substrato é girado em alta velocidade para espalhar um filme líquido; sol-gel, que usa uma solução química para formar uma rede semelhante a um gel; e pirólise por spray, onde uma solução é pulverizada em um substrato quente para induzir uma reação química.

Entendendo as Trocas

A escolha do método de deposição correto requer o equilíbrio de vários fatores chave. Não existe uma única técnica melhor; a escolha ideal depende inteiramente dos requisitos da aplicação.

Cobertura Conforme vs. Linha de Visada

Métodos químicos como CVD e ALD se destacam na cobertura conforme, revestindo uniformemente sulcos, furos e objetos 3D complexos. Os métodos PVD são primariamente de linha de visada e têm dificuldade em revestir superfícies ocultas ou características profundas.

Pureza e Densidade

As técnicas PVD, especialmente o sputtering, são renomadas por produzir filmes muito densos, puros e duráveis. Isso os torna ideais para revestimentos ópticos, camadas protetoras em ferramentas e interconexões metálicas em eletrônicos.

Temperatura de Deposição

Os processos CVD geralmente exigem altas temperaturas de substrato para impulsionar as reações químicas necessárias. Isso pode ser uma limitação para substratos sensíveis à temperatura. Muitos processos PVD podem ser realizados à temperatura ambiente ou próxima dela.

Controle de Espessura e Taxa

O ALD oferece controle de espessura incomparável, sub-nanométrico, mas é um processo muito lento. CVD e PVD fornecem um bom equilíbrio entre controle excelente (através do tempo e monitoramento) e taxas de deposição muito mais rápidas adequadas para fabricação.

Selecionando o Método Certo para Sua Aplicação

Sua escolha final depende de equilibrar desempenho, custo e as propriedades específicas que seu filme requer.

- Se seu foco principal é precisão máxima e revestimento perfeitamente conforme em estruturas 3D complexas: ALD é a escolha definitiva, apesar de sua lentidão.

- Se seu foco principal é filmes de alta qualidade e alta pureza para fabricação de semicondutores: CVD é o padrão da indústria devido à sua precisão, pureza e confiabilidade de processo estabelecida.

- Se seu foco principal é um revestimento durável e denso para óptica, resistência ao desgaste ou camadas metálicas: Métodos PVD como sputtering e evaporação por feixe de elétrons oferecem desempenho e versatilidade inigualáveis.

- Se seu foco principal é deposição de baixo custo e grande área para aplicações como células solares ou eletrônicos simples: Métodos baseados em solução, como spin coating ou pirólise por spray, fornecem um caminho escalável e econômico.

Compreender esses princípios fundamentais de deposição permite que você selecione a ferramenta precisa necessária para projetar materiais a partir dos átomos.

Tabela de Resumo:

| Categoria do Método | Técnicas Chave | Princípio Central | Ideal Para |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Sputtering, Evaporação, PLD | Transferência por linha de visada | Filmes densos e puros; óptica; revestimentos resistentes ao desgaste |

| Deposição Química de Vapor (CVD) | CVD, ALD | Crescimento conforme via reações químicas | Fabricação de semicondutores; estruturas 3D complexas |

| Métodos Baseados em Solução | Spin coating, Sol-gel, Pirólise por spray | Deposição de precursor líquido | Revestimentos de baixo custo e grande área; células solares |

Precisa de ajuda para selecionar o método de deposição de filme fino perfeito para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com orientação especializada em sistemas PVD, CVD e ALD. Deixe nossa equipe ajudá-lo a obter filmes precisos e de alta qualidade adaptados à sua aplicação — seja para semicondutores, óptica ou pesquisa. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar seu processo de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura