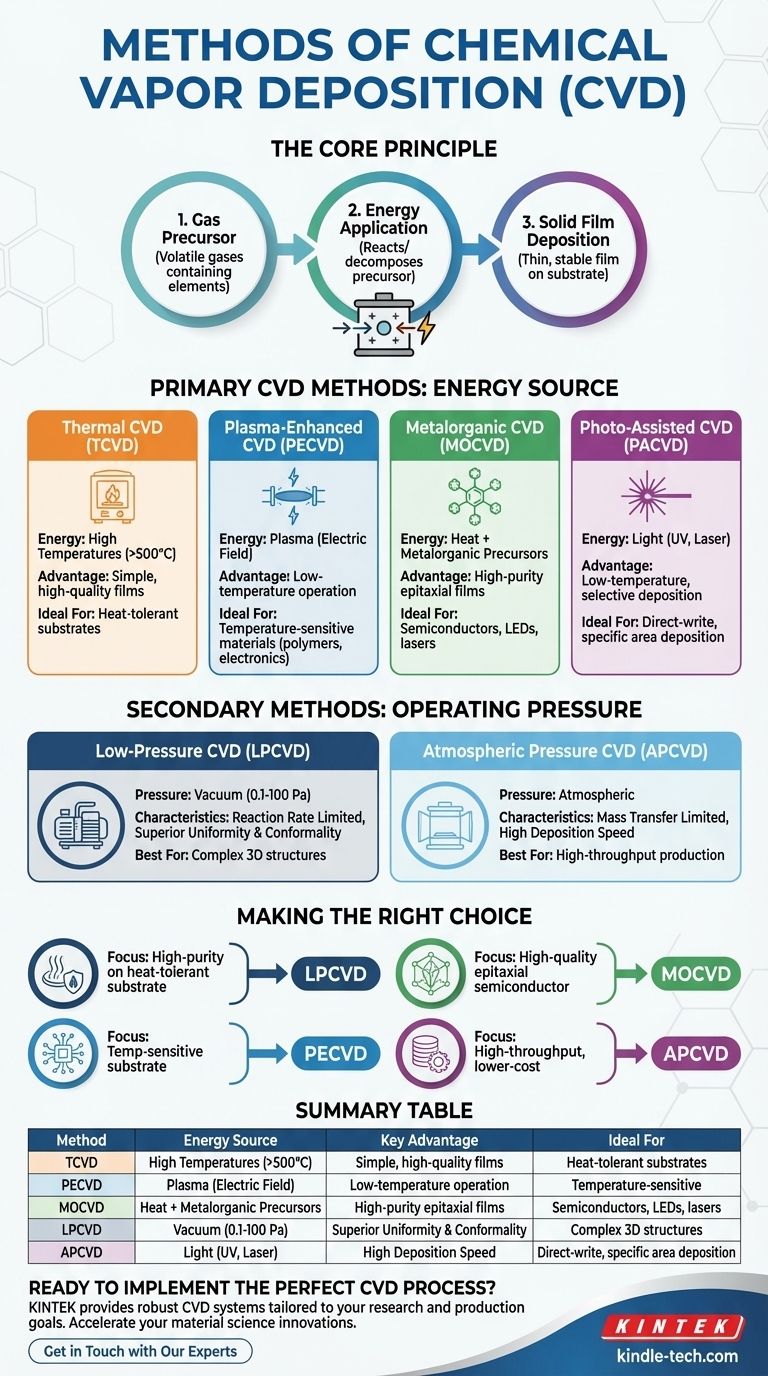

Os principais métodos de deposição química a vapor (CVD) são categorizados pelo tipo de energia usada para iniciar a reação e pela pressão operacional da câmara. Os métodos chave incluem CVD Térmico, que usa calor; CVD Assistido por Plasma (PECVD), que usa plasma; e CVD Fotoassistido, que usa luz. Esses processos também são classificados como CVD de Baixa Pressão (LPCVD) ou CVD de Pressão Atmosférica (APCVD), o que altera fundamentalmente as características de deposição.

O princípio central a entender é que todos os métodos de CVD são soluções de engenharia para o mesmo problema: como fornecer energia suficiente a um gás químico para fazê-lo reagir e formar um filme sólido em uma superfície. A escolha do método é, portanto, uma decisão estratégica baseada na sensibilidade à temperatura do seu material e na qualidade desejada do filme final.

O Princípio Central: Como Todos os Métodos CVD Funcionam

Antes de examinar as diferenças, é crucial entender o processo fundamental que une todas as técnicas de CVD. É uma sequência de três etapas que transforma gás em uma camada sólida.

Do Precursor Gasoso ao Filme Sólido

O processo começa com um ou mais gases químicos voláteis, conhecidos como precursores, que contêm os elementos que você deseja depositar. Esses precursores são introduzidos em uma câmara de reação.

A energia é então aplicada ao sistema, fazendo com que os gases precursores reajam ou se decomponham na superfície ou perto dela do objeto alvo, chamado de substrato.

A etapa final é a deposição do produto sólido da reação sobre o substrato, formando um filme fino e estável. Os subprodutos gasosos são então bombeados para fora da câmara.

Principais Métodos de CVD: Diferenciados pela Fonte de Energia

A distinção mais significativa entre os métodos de CVD é como eles fornecem a energia necessária para impulsionar a reação química.

CVD Térmico (TCVD)

Esta é a forma mais fundamental de CVD. Depende puramente de altas temperaturas (frequentemente várias centenas a mais de mil graus Celsius) para fornecer a energia de ativação para a reação.

O próprio substrato é aquecido, e a reação ocorre diretamente em sua superfície quente. Embora simples, este método só é adequado para substratos que podem suportar calor extremo.

CVD Assistido por Plasma (PECVD)

O PECVD usa um campo elétrico para gerar um plasma (um gás ionizado) dentro da câmara de reação. Este plasma de alta energia decompõe efetivamente os gases precursores.

A principal vantagem do PECVD é sua capacidade de depositar filmes de alta qualidade em temperaturas muito mais baixas do que o CVD Térmico, tornando-o ideal para substratos sensíveis ao calor, como polímeros ou dispositivos eletrônicos complexos.

CVD Metalorgânico (MOCVD)

O MOCVD é uma forma especializada de CVD Térmico definida pelo seu uso de precursores metalorgânicos — compostos contendo uma ligação metal-carbono.

Esta técnica é a pedra angular da indústria moderna de semicondutores, usada para criar os filmes monocristalinos de alta pureza necessários para a fabricação de LEDs, lasers e transistores de alto desempenho.

CVD Fotoassistido (PACVD)

Este método, que inclui o CVD a Laser (LCVD), usa luz — tipicamente de uma lâmpada UV ou um laser — para transferir energia aos gases precursores.

A luz fornece a energia necessária para quebrar as ligações químicas e iniciar o processo de deposição, permitindo novamente a operação em baixa temperatura. O uso de um feixe de laser focado também permite a deposição seletiva de escrita direta em áreas específicas do substrato.

Um Segundo Eixo de Classificação: Pressão Operacional

Independentemente da fonte de energia, os processos de CVD também são definidos pela pressão dentro da câmara de reação. Essa escolha tem um impacto profundo nas propriedades do filme final.

CVD de Baixa Pressão (LPCVD)

O LPCVD é conduzido em vácuo (tipicamente 0,1 a 100 Pa). A pressão reduzida aumenta o caminho livre médio das moléculas de gás, o que significa que elas viajam mais longe antes de colidir.

Isso resulta em filmes excepcionalmente uniformes e puros que se conformam perfeitamente a topologias de superfície complexas. No LPCVD, o processo é limitado pela taxa de reação, o que significa que a velocidade de deposição é controlada pela cinética da reação química na superfície do substrato.

CVD de Pressão Atmosférica (APCVD)

O APCVD opera na pressão atmosférica normal. Isso simplifica o projeto do reator e permite taxas de deposição muito altas.

No entanto, a alta pressão significa que o processo é frequentemente limitado pela transferência de massa. A velocidade é restrita pela rapidez com que os gases precursores podem se difundir através de uma camada limite para atingir o substrato, o que pode levar a menor pureza e uniformidade em comparação com o LPCVD.

Entendendo as Compensações

A escolha de um método de CVD envolve equilibrar restrições de temperatura, qualidade do filme desejada e eficiência de fabricação.

Temperatura vs. Qualidade

A principal compensação é entre a tolerância ao calor do substrato e a qualidade do filme. Se o seu substrato puder suportar calor elevado, o CVD Térmico ou LPCVD geralmente produzem excelentes filmes cristalinos. Se não, o PECVD é a solução ideal para obter filmes de qualidade em baixas temperaturas.

Conformidade vs. Velocidade

O LPCVD oferece conformidade superior, o que significa que ele pode revestir uniformemente estruturas tridimensionais intrincadas. O APCVD, por outro lado, oferece velocidade de deposição muito maior, tornando-o adequado para aplicações de alto rendimento onde a uniformidade perfeita é menos crítica.

CVD vs. Deposição Física de Vapor (PVD)

A principal vantagem do CVD sobre as técnicas de PVD, como a pulverização catódica (sputtering), é sua capacidade de depositar filmes conformais. O PVD é um processo de linha de visão e tem dificuldade em revestir reentrâncias ou geometrias complexas, enquanto a natureza gasosa dos precursores de CVD permite que eles atinjam e revestem todas as superfícies expostas uniformemente.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão o método de CVD ideal.

- Se o seu foco principal são filmes uniformes e de alta pureza em um substrato tolerante ao calor: O LPCVD é a escolha padrão por sua excelente qualidade e conformidade.

- Se o seu foco principal é a deposição em um substrato sensível à temperatura, como um polímero ou um dispositivo semicondutor concluído: O PECVD é a solução ideal para evitar danos térmicos.

- Se o seu foco principal é a criação de filmes semicondutores epitaxiais de alta qualidade para eletrônicos ou LEDs: O MOCVD é a técnica líder da indústria por seu controle incomparável sobre a estrutura cristalina.

- Se o seu foco principal é a produção de alto rendimento e menor custo, onde a conformidade final não é crítica: O APCVD é uma opção viável por sua velocidade e equipamento mais simples.

Em última análise, entender esses métodos distintos permite que você selecione a ferramenta precisa necessária para construir materiais do átomo para cima.

Tabela Resumo:

| Método | Fonte de Energia | Vantagem Principal | Ideal Para |

|---|---|---|---|

| CVD Térmico (TCVD) | Calor | Filmes simples e de alta qualidade | Substratos tolerantes ao calor |

| CVD Assistido por Plasma (PECVD) | Plasma | Operação em baixa temperatura | Materiais sensíveis à temperatura (polímeros, eletrônicos) |

| CVD Metalorgânico (MOCVD) | Calor (Precursores Metalorgânicos) | Filmes epitaxiais de alta pureza | Semicondutores, LEDs, lasers |

| CVD de Baixa Pressão (LPCVD) | Varia (Opera sob vácuo) | Uniformidade e conformidade superiores | Revestimento de estruturas 3D complexas |

| CVD de Pressão Atmosférica (APCVD) | Varia (Opera à pressão atm.) | Alta velocidade de deposição e rendimento | Produção de alto volume |

Pronto para Implementar o Processo CVD Perfeito?

A escolha do método correto de Deposição Química a Vapor é fundamental para alcançar as propriedades de filme desejadas, seja você necessitando de processamento em baixa temperatura com PECVD ou crescimento epitaxial de alta pureza com MOCVD.

A KINTEK é sua parceira de confiança para todas as suas necessidades de equipamentos de laboratório. Somos especializados em fornecer sistemas e consumíveis de CVD robustos e confiáveis, adaptados às suas metas específicas de pesquisa e produção. Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para aprimorar as capacidades do seu laboratório e acelerar suas inovações em ciência dos materiais.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem impulsionar seu sucesso.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de Deposição Química a Vapor? Um Guia para Escolher o Método CVD Certo

- Qual é o mecanismo da MOCVD? Deposição Precisa de Filmes Finos para Semicondutores de Alto Desempenho

- Quais são os métodos de síntese de CNT? Um Guia para Descarga a Arco, Ablação a Laser e CVD

- Como o equipamento de Deposição Química em Fase Vapor (CVD) facilita canais de alta condutividade térmica? Guia de Controle de Precisão

- Quais são as aplicações do APCVD? Soluções de deposição de filmes finos de alta velocidade e custo-benefício

- O que é CVD Metal-Orgânico (MOCVD) e quais são suas aplicações em CMOS? Aprimore a Precisão dos Seus Semicondutores

- Qual é o princípio de funcionamento da técnica de deposição física de vapor? Um Guia para Filmes Finos de Alto Desempenho

- O que é o método de deposição química a vapor com catalisador flutuante? Desbloqueie a produção escalável de nanomateriais