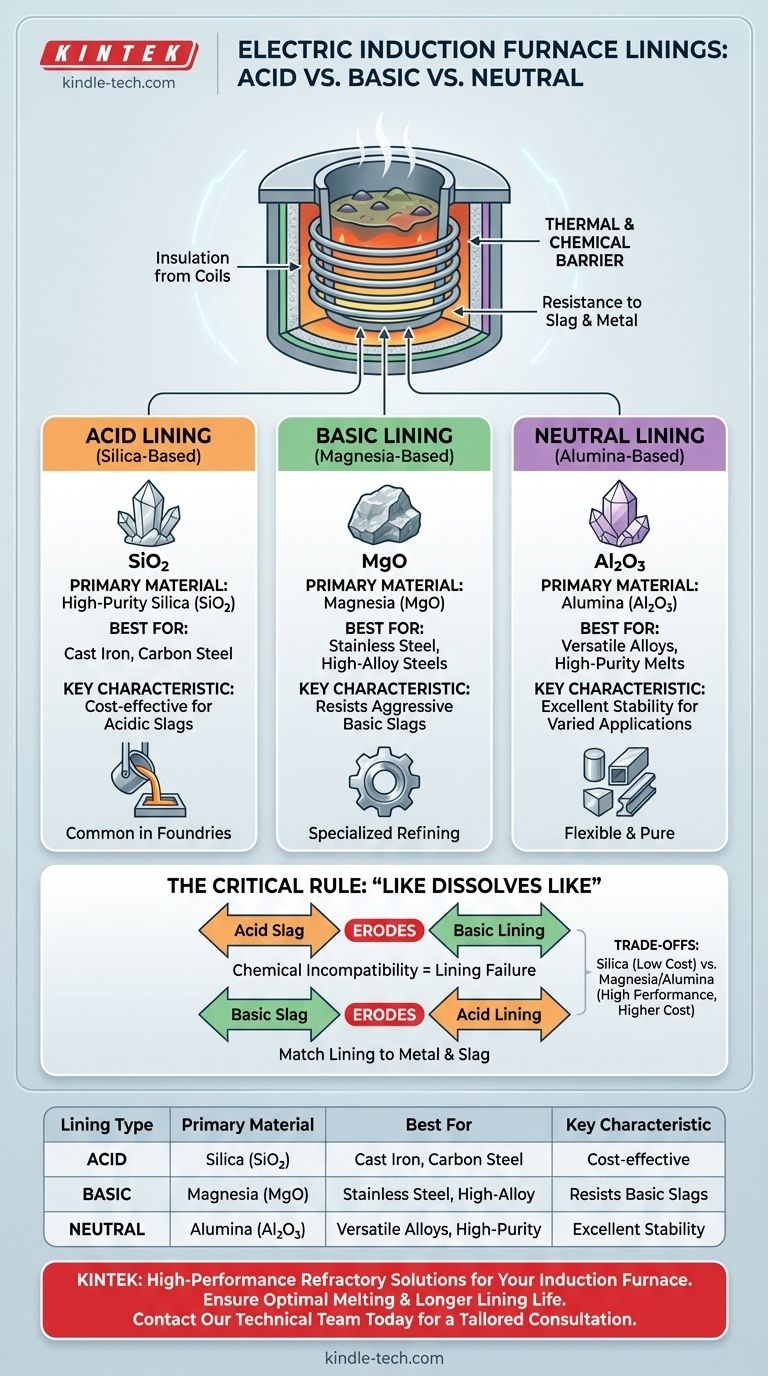

O material principal para um revestimento ácido em um forno de indução é a sílica (SiO₂) de alta pureza, enquanto o material principal para um revestimento básico é a magnésia (MgO). Revestimentos neutros, que oferecem um meio-termo entre os dois, são tipicamente feitos de alumina (Al₂O₃) ou compostos de cromo-magnésia.

A escolha do material de revestimento não é arbitrária; é uma decisão crítica ditada pela química fundamental do metal que está sendo fundido e da escória que ele produz. Selecionar um revestimento quimicamente incompatível com a carga fundida levará à erosão rápida, contaminação da fusão e potencial falha do forno.

O Papel Crítico do Revestimento Refratário

O revestimento em um forno de indução é mais do que apenas um recipiente. Ele serve como uma barreira térmica e química crucial.

### Uma Barreira Térmica

O revestimento deve suportar temperaturas extremas, muitas vezes bem acima de 1600°C (2900°F), sem derreter ou deformar. Ele isola as bobinas de indução de cobre refrigeradas a água do calor intenso do metal fundido.

### Uma Barreira Química

Esta é a função mais importante. O revestimento deve ser quimicamente resistente ao tipo específico de metal fundido e, mais importante, à escória que se forma em sua superfície. A escória é um subproduto do processo de fusão que contém impurezas e óxidos.

Um Detalhamento dos Materiais de Revestimento

Os materiais de revestimento são categorizados por suas propriedades químicas — ácidas, básicas ou neutras — o que determina sua aplicação.

### Revestimentos Ácidos (À Base de Sílica)

Um revestimento ácido é composto principalmente de sílica (SiO₂) de alta pureza, frequentemente instalado como uma mistura vibrada a seco usando um material como quartzo.

Estes revestimentos são altamente eficazes e econômicos para a fusão de metais que produzem uma escória ácida, que é rica em sílica. Isso os torna a escolha padrão para a maioria das fundições de ferro fundido e aço carbono.

### Revestimentos Básicos (À Base de Magnésia)

Um revestimento básico utiliza magnésia (MgO) como seu componente principal, às vezes misturado com outros minerais como minério de cromo.

Estes são necessários ao fundir metais que produzem uma escória básica, que é rica em óxidos como óxido de cálcio (CaO) e óxido de magnésio (MgO). Isso é típico para aços de alta liga, aços inoxidáveis e aços especiais onde processos de refino específicos são necessários.

### Revestimentos Neutros (À Base de Alumina)

Revestimentos neutros são predominantemente feitos de alumina (Al₂O₃). Materiais como cromo-magnésia também podem se enquadrar nesta categoria.

Eles oferecem excelente estabilidade química contra escórias ácidas e básicas, tornando-os altamente versáteis. São frequentemente usados para uma ampla variedade de metais ferrosos e não ferrosos, especialmente em aplicações que exigem alta pureza ou ao fundir diferentes tipos de ligas no mesmo forno.

Compreendendo as Compensações

A decisão entre revestimentos ácidos, básicos e neutros envolve equilibrar compatibilidade química, temperatura operacional e custo.

### A Regra da Reação Ácido-Base

O princípio central é simples: "semelhante dissolve semelhante." Uma escória ácida atacará e corroerá rapidamente um revestimento básico, e uma escória básica fará o mesmo com um revestimento ácido.

Esta reação química é a principal causa de falha do revestimento. Escolher o tipo químico correto para o seu processo de fusão específico é inegociável para garantir uma vida útil razoável.

### Custo vs. Desempenho

Revestimentos ácidos à base de sílica são geralmente a opção mais econômica. Sua combinação de baixo custo e bom desempenho para metais ferrosos comuns os torna uma escolha popular.

Revestimentos à base de magnésia e alumina são significativamente mais caros. No entanto, sua resistência química superior e temperaturas de serviço mais altas são essenciais para a produção de ligas especializadas e de alta qualidade, justificando o maior investimento.

### Instalação e Segurança

Cada tipo de revestimento tem procedimentos de instalação específicos (por exemplo, compactação a seco, vazamento) e requer um cronograma de aquecimento inicial cuidadosamente controlado, conhecido como sinterização, para formar um cadinho sólido e sem rachaduras. A instalação inadequada é uma causa comum de falha prematura.

Combinando o Revestimento com o Seu Metal

Sua escolha deve ser guiada pelo processo metalúrgico específico que você está executando.

- Se o seu foco principal é a fusão de ferro fundido padrão ou aços carbono: Um revestimento ácido à base de sílica é a escolha mais comum e econômica.

- Se o seu foco principal é a fusão de aços de alta liga, inoxidáveis ou especiais: Um revestimento básico à base de magnésia é essencial para resistir à escória básica quimicamente agressiva produzida.

- Se o seu foco principal é a versatilidade para várias ligas ou fusões de alta pureza: Um revestimento neutro à base de alumina oferece o melhor desempenho geral e resistência química, justificando seu custo mais alto.

Em última análise, o revestimento de forno correto protege seu equipamento, garante a pureza do seu produto e é fundamental para uma operação de fusão segura e eficiente.

Tabela Resumo:

| Tipo de Revestimento | Material Principal | Melhor Para | Característica Chave |

|---|---|---|---|

| Revestimento Ácido | Sílica (SiO₂) | Ferro Fundido, Aço Carbono | Econômico para escórias ácidas |

| Revestimento Básico | Magnésia (MgO) | Aço Inoxidável, Aços de Alta Liga | Resiste a escórias básicas agressivas |

| Revestimento Neutro | Alumina (Al₂O₃) | Ligas Versáteis, Fusões de Alta Pureza | Excelente estabilidade para aplicações variadas |

Selecionar o revestimento de forno correto é fundamental para a eficiência, segurança e pureza do produto.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções refratárias para fornos de indução elétrica. Nossos especialistas podem ajudá-lo a escolher o material de revestimento ideal — seja sílica, magnésia ou alumina — para corresponder à sua química metálica específica, garantindo maior vida útil do revestimento, menor contaminação e desempenho de fusão ideal para seu laboratório ou fundição.

Garanta que sua próxima fusão seja um sucesso. Entre em contato com nossa equipe técnica hoje para uma consulta adaptada às suas necessidades laboratoriais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Como um forno tubular de alumina com atmosfera controlada simula as condições em ambientes CSP? Mestre Precisão.

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera