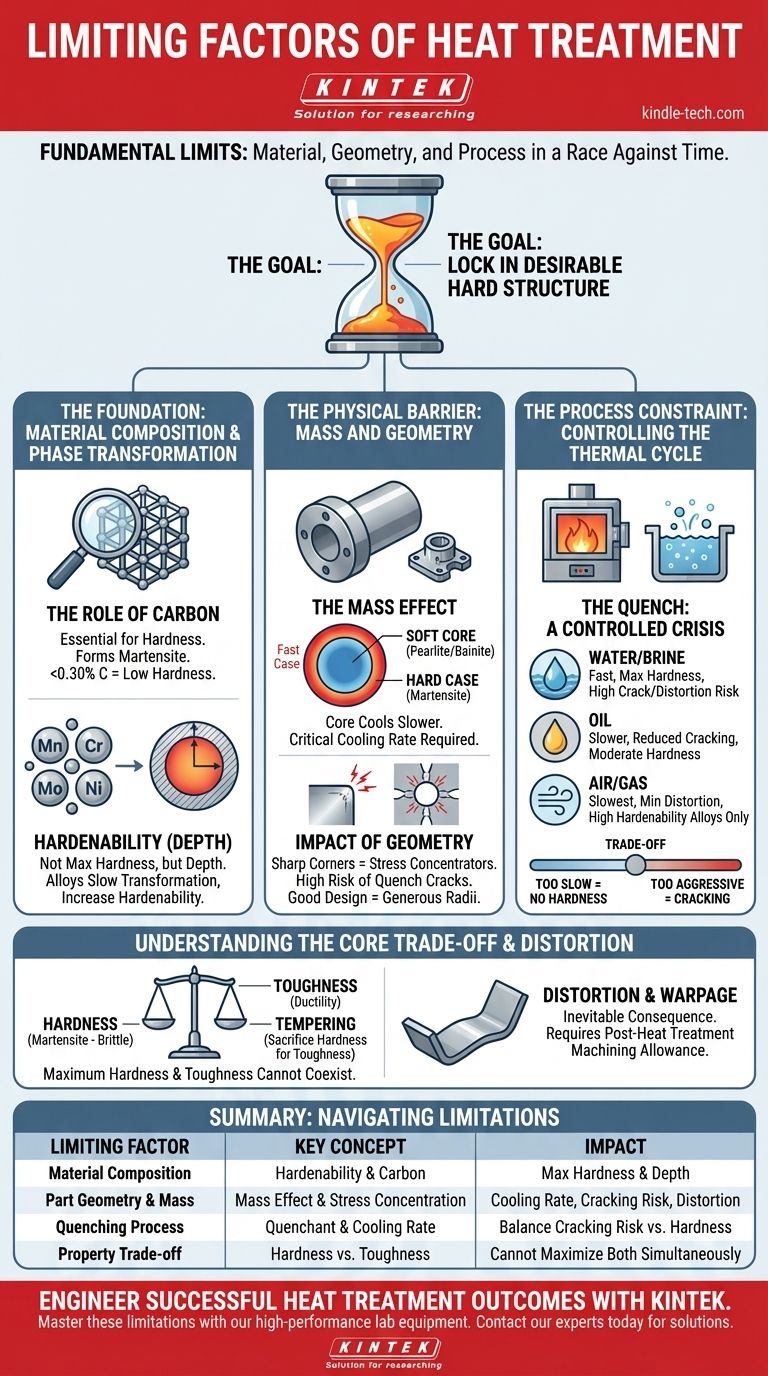

Os limites fundamentais do tratamento térmico são ditados por três fatores interligados: a composição química inerente do material, o tamanho físico e a geometria da peça, e a taxa na qual o calor pode ser removido durante o processo de têmpera. Se um desses fatores não corresponder ao resultado desejado, o processo falhará em atingir as propriedades alvo ou, pior, poderá levar a trincas e falha catastrófica.

O tratamento térmico é fundamentalmente uma corrida contra o tempo. O objetivo é resfriar um metal rápido o suficiente para travar uma estrutura cristalina desejável e dura antes que ela possa se transformar em uma mais macia e estável. Toda limitação é um fator que ou retarda esse processo de resfriamento ou cria efeitos colaterais inaceitáveis, como tensão e distorção.

A Fundação: Composição do Material e Transformação de Fase

O potencial de qualquer processo de tratamento térmico é estabelecido antes que a peça sequer entre em um forno. Está travado na química da liga.

O Papel do Carbono

O elemento mais importante para o endurecimento do aço é o carbono. É o principal agente responsável pela formação da martensita, a microestrutura dura e quebradiça desejada após a têmpera.

Sem carbono suficiente (tipicamente acima de 0,30%), um aço simples simplesmente não consegue atingir dureza significativa, não importa quão agressivamente seja temperado. Esta é a limitação mais fundamental de todas.

O Conceito de Temperabilidade

Temperabilidade não é uma medida da dureza máxima alcançável, mas sim uma medida da profundidade na qual um aço pode ser endurecido. Uma liga com baixa temperabilidade pode endurecer apenas alguns milímetros de profundidade, enquanto uma com alta temperabilidade pode endurecer através de toda a sua seção transversal.

Elementos de liga como manganês, cromo, molibdênio e níquel são a chave para aumentar a temperabilidade. Eles atuam retardando a transformação interna do aço para estruturas mais macias, dando mais tempo durante a têmpera para resfriar o núcleo da peça e ainda formar martensita.

A Barreira Física: Massa e Geometria

A forma e o tamanho físico de uma peça criam restrições significativas no mundo real à perfeição teórica de um ciclo de tratamento térmico.

O Efeito da Massa

O núcleo de uma peça espessa ou maciça sempre esfriará mais lentamente do que sua superfície. Esta é uma lei simples da física térmica.

Se a taxa de resfriamento no núcleo cair abaixo da taxa crítica de resfriamento necessária para aquela liga específica, o núcleo não formará martensita dura. Em vez disso, formará microestruturas mais macias, como perlita ou bainita, resultando em uma peça com uma camada externa dura e um núcleo macio e fraco. Este "efeito de massa" é a principal razão pela qual ligas de alta temperabilidade são necessárias para componentes grandes.

O Impacto da Geometria

Cantos internos afiados, mudanças drásticas na espessura e pequenos furos atuam como concentradores de tensão.

Durante o choque térmico intenso da têmpera, essas características se tornam pontos onde a tensão se multiplica a níveis extremos. Se a tensão exceder a resistência do material, trincas de têmpera se formarão, inutilizando a peça. Um bom projeto para tratamento térmico envolve o uso de raios generosos e a evitação de mudanças abruptas na seção transversal.

A Restrição do Processo: Controlando o Ciclo Térmico

Mesmo com o material e o projeto corretos, o processo em si pode ser o fator limitante.

A Têmpera: Uma Crise Controlada

A têmpera é a etapa mais crítica e perigosa. A escolha do meio de têmpera (o "têmpera") é um ato de equilíbrio.

- Água/Salmoura: Resfriamento extremamente rápido, proporcionando dureza máxima, mas também choque térmico máximo e alto risco de trincas e distorção.

- Óleo: Uma têmpera mais lenta do que a água, reduzindo o risco de trincas. Frequentemente usado para ligas de maior temperabilidade que não exigem uma taxa de resfriamento extrema.

- Ar/Gás: A têmpera mais lenta, usada para aços ferramenta "endurecidos ao ar" altamente ligados. Produz a menor distorção, mas só é eficaz em materiais com temperabilidade muito alta.

Escolher uma têmpera muito lenta para a liga e o tamanho da peça resultará em falha ao endurecer. Escolher uma muito agressiva resultará em trincas.

Entendendo o Trade-off Central: Dureza vs. Fragilidade

Atingir as propriedades desejadas nunca se trata de maximizar um único atributo. É sempre um compromisso.

Dureza vs. Tenacidade

A estrutura martensítica após a têmpera é extremamente dura, mas também muito frágil, tornando-a inadequada para quase qualquer aplicação prática.

É por isso que a revenimento é uma etapa pós-têmpera obrigatória. O revenimento é um tratamento térmico de baixa temperatura que sacrifica alguma dureza para obter um aumento significativo e necessário na tenacidade e ductilidade. A limitação final, portanto, é que você não pode ter dureza máxima e tenacidade máxima simultaneamente.

Distorção e Empenamento

A distorção não é um acidente; é uma consequência inevitável do tratamento térmico. As tensões térmicas da têmpera e as mudanças de volume da transformação de fase sempre farão com que uma peça se mova.

Peças longas e finas são especialmente suscetíveis ao empenamento. Embora o aprisionamento adequado e os ciclos de alívio de tensão possam minimizar a distorção, ela nunca pode ser eliminada inteiramente. Essa limitação deve ser considerada deixando material extra para a usinagem final após o tratamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem correta depende inteiramente do seu objetivo específico e das restrições dentro das quais você está trabalhando.

- Se o seu foco principal é atingir a dureza máxima em uma forma complexa: Escolha uma liga de aço de alta temperabilidade e uma têmpera mais lenta e menos severa, como óleo, para minimizar o risco de trincas de têmpera.

- Se o seu foco principal é endurecer uma seção transversal muito grande: Você deve usar uma liga com alta temperabilidade (contendo elementos como Cr, Mo, Ni) para garantir que o núcleo resfrie rápido o suficiente para endurecer.

- Se o seu foco principal é minimizar a distorção: Selecione um aço ferramenta com endurecimento ao ar, se possível, ou use uma têmpera mais lenta combinada com um aprisionamento de suporte adequado e um ciclo de alívio de tensão pré-endurecimento.

- Se o seu foco principal é o custo e você está usando um aço carbono de baixa temperabilidade: Você está limitado a seções finas e deve usar uma têmpera muito agressiva, como água, aceitando o risco maior de distorção.

Ao entender essas limitações, você passa de esperar um bom resultado a projetar um.

Tabela de Resumo:

| Fator Limitante | Conceito Chave | Impacto no Tratamento Térmico |

|---|---|---|

| Composição do Material | Temperabilidade e Teor de Carbono | Determina a dureza máxima alcançável e a profundidade do endurecimento. |

| Geometria e Massa da Peça | Efeito da Massa e Concentração de Tensão | Influencia a taxa de resfriamento, o risco de trincas e a distorção. |

| Processo de Têmpera | Seleção do Têmpera e Taxa de Resfriamento | Equilibra o risco de trincas com o alcance da dureza alvo. |

| Trade-off de Propriedades | Dureza vs. Tenacidade | Dureza máxima e tenacidade máxima não podem ser alcançadas simultaneamente. |

Projete resultados de tratamento térmico bem-sucedidos com a KINTEK.

Navegar pela complexa interação entre composição do material, geometria da peça e parâmetros de têmpera é fundamental para alcançar suas propriedades de material desejadas sem falhas. A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho — de fornos precisos a sistemas de têmpera controlada — que permitem dominar essas limitações.

Se você está desenvolvendo novas ligas, endurecendo componentes complexos ou otimizando para distorção mínima, nossas soluções oferecem a confiabilidade e o controle que seu laboratório precisa.

Contate nossos especialistas hoje mesmo para discutir como o equipamento da KINTEK pode ajudá-lo a superar os desafios do tratamento térmico e alcançar resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico