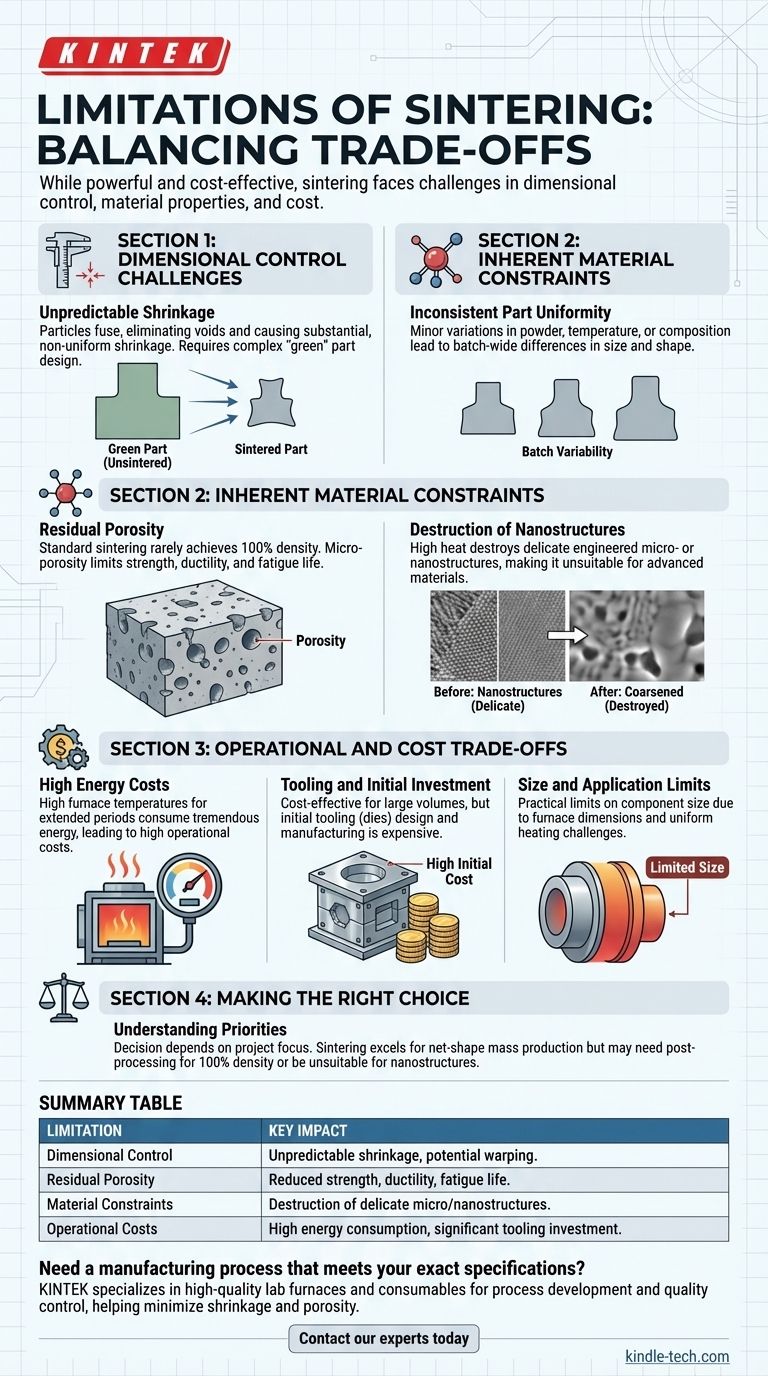

Embora seja um processo poderoso e econômico, as principais limitações da sinterização são desafios significativos no controle dimensional devido ao encolhimento do material, a porosidade residual inerente na peça final, o alto consumo de energia e a destruição de microestruturas ou nanoestruturas delicadas pré-existentes na matéria-prima. Esses fatores devem ser cuidadosamente gerenciados para atingir as especificações desejadas do componente.

A sinterização se destaca na criação de peças fortes e complexas em escala, mas não é um processo de adensamento perfeito. Suas limitações centrais surgem da troca fundamental entre consolidar o pó em uma forma sólida e as mudanças resultantes na dimensão, estrutura interna e custo.

O Desafio do Controle Dimensional

Um dos desafios de engenharia mais significativos na sinterização é prever e controlar as dimensões finais da peça. Isso decorre da própria natureza do processo: transformar pó solto em um sólido denso.

Encolhimento Imprevisível

À medida que as partículas se fundem durante a sinterização, os vazios entre elas são eliminados, fazendo com que todo o componente encolha. Esse encolhimento pode ser substancial e nem sempre é perfeitamente uniforme, o que pode empenar a peça ou fazê-la sair da tolerância.

Os fabricantes devem levar em consideração meticulosamente esse encolhimento no projeto inicial da peça "verde" (não sinterizada), muitas vezes exigindo testes e erros significativos.

Uniformidade Inconsistente da Peça

Alcançar dimensões perfeitamente idênticas em um lote grande de peças sinterizadas é difícil. Variações menores na densidade do pó, na distribuição de temperatura dentro do forno ou na composição do material podem levar a pequenas diferenças no tamanho e forma finais de cada componente.

A Necessidade de Ajuste Fino do Processo

Devido a essas variáveis, a sinterização geralmente requer extensa análise empírica e modelagem teórica para ajustar o processo. Atingir as especificações necessárias exige um profundo entendimento da interação entre o tamanho do grão do material, a temperatura e a pressão.

Restrições Inerentes ao Material

A sinterização altera fundamentalmente o material em nível microscópico. Embora isso crie resistência, também introduz restrições inevitáveis às propriedades do produto final.

Porosidade Residual

A sinterização padrão raramente atinge 100% da densidade teórica. A peça final quase sempre contém uma certa quantidade de micro-porosidade, que pode atuar como um ponto de concentração de tensão e pode limitar a resistência final, a ductilidade ou a vida útil à fadiga do material.

Embora processos como a Prensagem Isostática a Quente (HIP) possam ser adicionados para reduzir essa porosidade, isso adiciona custo e complexidade significativos.

Destruição de Nanoestruturas

As altas temperaturas necessárias para a sinterização destruirão ou coarsificarão quaisquer microestruturas ou nanoestruturas delicadas que foram projetadas no pó inicial. Isso torna o processo inadequado para produzir materiais avançados que dependem da preservação dessas características finas para suas propriedades únicas.

Trocas Operacionais e de Custo

Além das limitações físicas, a sinterização envolve considerações operacionais práticas que podem torná-la a escolha errada para certas aplicações.

Altos Custos de Energia

Aquecer fornos industriais às altas temperaturas necessárias para a sinterização — muitas vezes por longos períodos — consome uma tremenda quantidade de energia. Isso pode levar a altos custos operacionais, especialmente para materiais com pontos de fusão muito altos.

Ferramental e Investimento Inicial

Embora a sinterização seja muito econômica para grandes volumes de produção, o investimento inicial pode ser alto. Os moldes e ferramentas necessários para prensar o pó inicial em sua forma verde são caros para projetar e fabricar.

Limites de Tamanho e Aplicação

Existem limites práticos para o tamanho dos componentes que podem ser produzidos por sinterização, restritos pelas dimensões do forno e pela dificuldade de obter aquecimento uniforme em uma peça muito grande. Além disso, algumas composições de materiais simplesmente não são adequadas para o processo, como visto com certos tipos de minério de ferro que não podem ser totalmente carregados em um alto-forno após a sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas limitações é fundamental para alavancar a sinterização de forma eficaz. A decisão de usar este processo depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal for a produção em massa de peças complexas e com formato final (net-shape): A sinterização é uma excelente escolha, desde que você possa investir nas ferramentas e no controle de processo necessários para gerenciar o encolhimento dimensional.

- Se o seu foco principal for atingir 100% de densidade absoluta para máxima vida útil à fadiga: A sinterização padrão provavelmente será insuficiente; você precisará considerar o pós-processamento ou métodos de fabricação alternativos.

- Se o seu foco principal for preservar nanoestruturas delicadas do material: A sinterização é fundamentalmente incompatível com esse objetivo, pois o calor elevado alterará a estrutura interna do material.

Ao reconhecer suas trocas inerentes, você pode determinar se a sinterização é o caminho ideal para fabricar seu componente.

Tabela de Resumo:

| Limitação | Impacto Principal |

|---|---|

| Controle Dimensional | Encolhimento imprevisível e potencial empenamento das peças. |

| Porosidade Residual | Redução da resistência final, ductilidade e vida útil à fadiga. |

| Restrições de Material | Destruição de microestruturas ou nanoestruturas delicadas pré-existentes. |

| Custos Operacionais | Alto consumo de energia e investimento inicial significativo em ferramentas. |

Precisa de um processo de fabricação que atenda às suas especificações exatas?

Embora a sinterização tenha suas limitações, escolher o equipamento de laboratório certo é crucial para o desenvolvimento do processo e controle de qualidade. A KINTEK é especializada em fornecer fornos de laboratório e consumíveis de alta qualidade que ajudam você a testar e otimizar com precisão os parâmetros de sinterização, minimizando problemas de encolhimento e porosidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções laboratoriais confiáveis podem apoiar seus objetivos de P&D e produção, garantindo que você selecione o melhor caminho de fabricação para seus materiais.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos