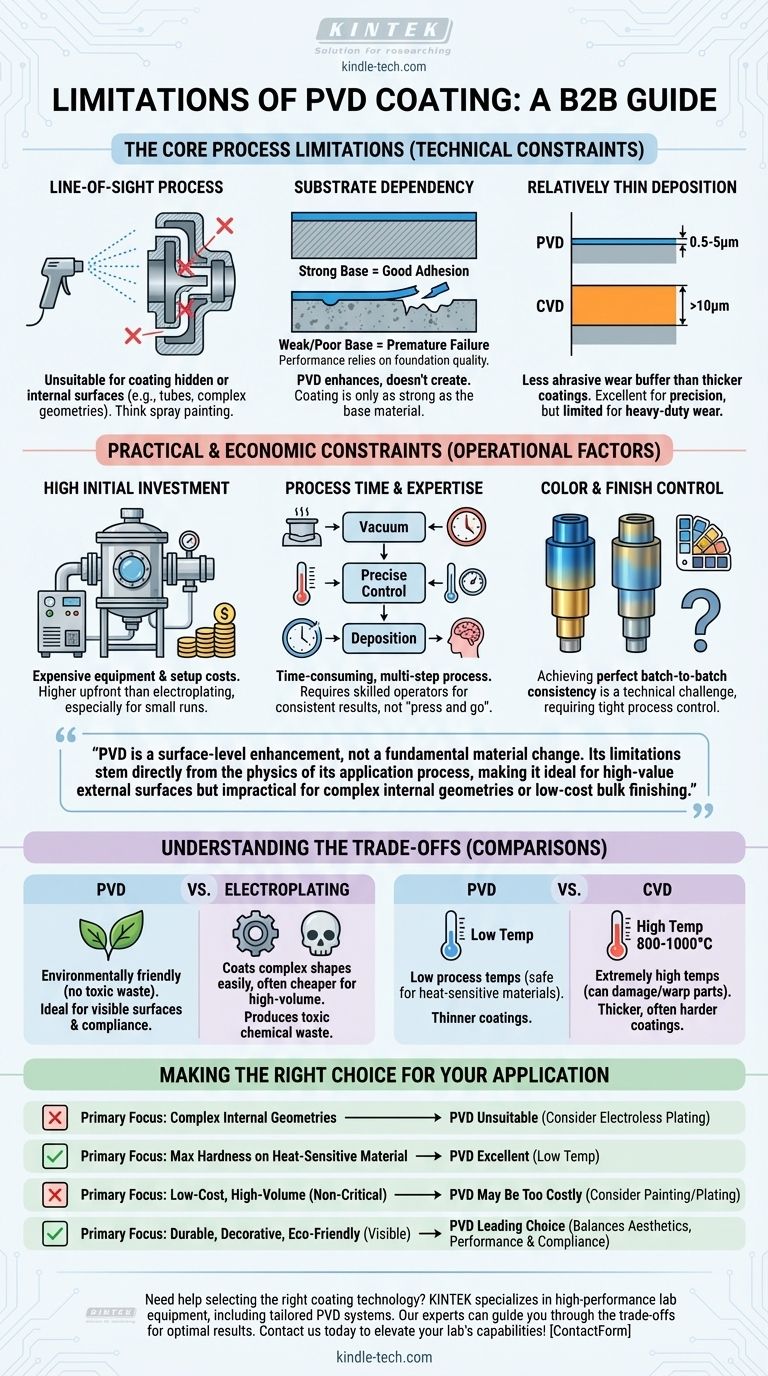

Embora incrivelmente eficaz, a Deposição Física de Vapor (PVD) não é uma solução universal. As suas principais limitações são que é um processo de 'linha de visão', tornando-o incapaz de revestir superfícies ocultas ou internas, e requer um investimento significativo em equipamentos especializados e experiência. O processo também pode ser demorado e o seu sucesso é altamente dependente da qualidade do material subjacente.

PVD é um aprimoramento de superfície, não uma mudança fundamental de material. As suas limitações decorrem diretamente da física do seu processo de aplicação, tornando-o ideal para superfícies externas de alto valor, mas impraticável para geometrias internas complexas ou acabamentos a granel de baixo custo.

As Limitações do Processo Central

Para entender se o PVD é adequado para a sua aplicação, você deve primeiro compreender as suas restrições técnicas inerentes. Estas não são falhas, mas características fundamentais da tecnologia.

É um Processo de 'Linha de Visão'

A limitação mais significativa do PVD é que o material de revestimento viaja em linha reta da fonte para a peça de trabalho dentro da câmara de vácuo.

Pense nisso como pintar com spray: qualquer superfície que não esteja diretamente exposta ao bico do spray não será revestida. Isso torna o PVD inadequado para revestir o interior de tubos longos, canais internos complexos ou as faces ocultas de peças montadas.

Dependência do Substrato

Um revestimento PVD não cria uma peça de alto desempenho; ele a aprimora. As propriedades finais, da dureza à resistência à corrosão, são uma combinação do revestimento e do material base ao qual é aplicado.

Se o substrato subjacente for macio, inadequadamente preparado ou tiver características de adesão deficientes, o revestimento falhará prematuramente. O revestimento é tão forte quanto a base em que se apoia.

Deposição Relativamente Fina

Os revestimentos PVD são extremamente finos, geralmente variando de 0,5 a 5 mícrons.

Esta é uma vantagem para componentes de precisão onde as tolerâncias dimensionais são críticas. No entanto, para aplicações que exigem resistência ao desgaste pesado, esta camada fina pode proporcionar menos amortecimento de vida útil do que revestimentos mais espessos, como cromo duro ou aqueles aplicados via Deposição Química de Vapor (CVD).

Restrições Práticas e Económicas

Além da física do processo, o PVD acarreta considerações operacionais e financeiras que podem torná-lo inviável para certos projetos.

Alto Investimento Inicial

O PVD requer equipamentos sofisticados e caros, incluindo uma grande câmara de vácuo, sistemas de bombeamento potentes e fontes de alimentação avançadas.

Este alto custo de capital significa que o processo é frequentemente mais caro inicialmente do que os métodos tradicionais, como a galvanoplastia, especialmente para pequenas tiragens de produção.

Tempo de Processo e Experiência

Criar o vácuo necessário e controlar meticulosamente os parâmetros de deposição é um processo demorado e multifacetado.

Exige um alto nível de experiência do operador para gerir variáveis como temperatura, pressão e composição do gás para alcançar resultados consistentes. Esta não é uma operação simples de "apertar e ir".

Controlo de Cor e Acabamento

Embora o PVD possa produzir uma impressionante variedade de cores, alcançar uma consistência perfeita, de lote para lote, é um desafio técnico.

Pequenas variações no processo podem levar a mudanças sutis na cor. Isso requer um controlo de processo extremamente rigoroso, o que aumenta a complexidade e o custo, particularmente para aplicações estéticas exigentes.

Compreendendo as Compensações

Nenhuma tecnologia de revestimento é perfeita. As limitações do PVD são melhor compreendidas quando comparadas com outros processos industriais comuns.

PVD vs. Galvanoplastia

A galvanoplastia (como o cromagem) pode revestir formas complexas mais facilmente e é frequentemente mais barata para produção em alto volume.

No entanto, o PVD é um processo vastamente mais amigo do ambiente, pois não produz os resíduos químicos tóxicos associados à galvanoplastia. Esta é uma consideração crítica na fabricação moderna.

PVD vs. CVD

A Deposição Química de Vapor (CVD) pode produzir revestimentos mais espessos e, muitas vezes, mais duros.

A principal compensação é a temperatura. O CVD requer temperaturas extremamente altas (800-1000°C), que podem danificar ou deformar muitos substratos metálicos. O PVD opera a temperaturas muito mais baixas, tornando-o seguro para uma variedade maior de materiais sensíveis ao calor.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar o revestimento correto exige alinhar as capacidades da tecnologia com o seu objetivo principal.

- Se o seu foco principal é revestir geometrias internas complexas: O PVD é inadequado; considere a galvanoplastia sem corrente ou outros processos químicos que não dependem da linha de visão.

- Se o seu foco principal é alcançar a máxima dureza em um material sensível ao calor: O PVD é um excelente candidato porque as suas baixas temperaturas de processo evitam danos ao substrato.

- Se o seu foco principal é um acabamento de baixo custo e alto volume para peças não críticas: Os altos custos de capital e operacionais do PVD podem tornar a pintura tradicional ou a galvanoplastia mais económicas.

- Se o seu foco principal é um acabamento durável, decorativo e amigo do ambiente para superfícies visíveis: O PVD é uma escolha líder, equilibrando perfeitamente estética, desempenho e conformidade regulamentar.

Compreender estas limitações permite-lhe aproveitar as poderosas vantagens do PVD para as aplicações certas, garantindo um resultado bem-sucedido e económico.

Tabela Resumo:

| Limitação | Descrição | Impacto |

|---|---|---|

| Processo de Linha de Visão | O material de revestimento viaja em linhas retas; não pode revestir superfícies ocultas ou internas. | Inadequado para geometrias internas complexas, tubos ou peças montadas. |

| Dependência do Substrato | O desempenho do revestimento depende da qualidade, preparação e adesão do material base. | Substrato deficiente leva à falha prematura do revestimento; requer bases de alta qualidade. |

| Alto Investimento Inicial | Requer câmaras de vácuo caras, sistemas de bombeamento e fontes de alimentação avançadas. | Custos iniciais mais altos em comparação com a galvanoplastia, especialmente para pequenos lotes. |

| Tempo de Processo e Experiência | Processo multifacetado e demorado, exigindo controlo preciso de temperatura, pressão e composição do gás. | Não ideal para projetos de resposta rápida; requer operadores qualificados para consistência. |

| Deposição Fina | Os revestimentos têm tipicamente 0,5–5 mícrons de espessura, limitando a resistência ao desgaste pesado. | Menos amortecimento para abrasão extrema vs. revestimentos mais espessos como CVD ou cromo duro. |

Precisa de ajuda para selecionar a tecnologia de revestimento certa para o seu equipamento de laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo sistemas PVD adaptados às suas necessidades específicas. Os nossos especialistas podem guiá-lo através das compensações entre PVD, CVD e galvanoplastia para garantir resultados ótimos para as suas aplicações — seja para aumentar a durabilidade, obter acabamentos precisos ou cumprir padrões ambientais. Contacte-nos hoje para discutir como as nossas soluções podem elevar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade