As principais limitações da deposição física de vapor (PVD) são sua natureza de "linha de visada", que dificulta o revestimento de formas complexas, e restrições específicas do processo, como requisitos de material e o potencial para defeitos de superfície. Ao contrário da deposição química de vapor (CVD), onde um gás reveste uniformemente todas as superfícies, a PVD envolve o transporte físico de material de uma fonte para um substrato em linha reta, criando "sombras" em peças intrincadas.

O desafio central da PVD não é se ela pode criar um revestimento de qualidade, mas sim onde ela pode colocar esse revestimento. Sua eficácia está fundamentalmente ligada ao caminho direto e desobstruído entre a fonte do material e a superfície alvo.

A Limitação Central: O Problema da "Linha de Visada"

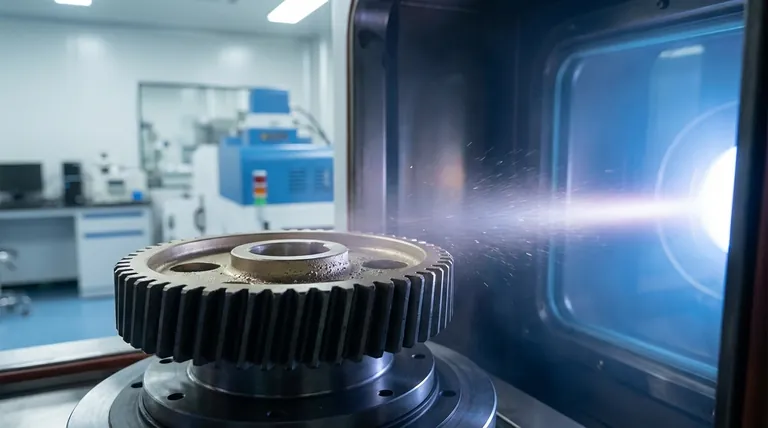

A deposição física de vapor funciona bombardeando um material fonte sólido (o "alvo") com energia, fazendo com que átomos ou moléculas sejam ejetados. Essas partículas ejetadas viajam então através de um vácuo e se condensam no substrato, formando um filme fino.

O Que Significa "Linha de Visada"

As partículas viajam em trajetória reta da fonte para o substrato. Qualquer parte do substrato que não esteja na linha de visada direta da fonte não será revestida.

Esta é a diferença mais significativa ao comparar a PVD com a natureza de não-linha de visada da Deposição Química de Vapor (CVD), onde um gás precursor pode fluir ao redor e para dentro de geometrias complexas.

Dificuldade com Geometrias Complexas

Devido a este requisito de caminho direto, a PVD tem dificuldade em revestir o interior de tubos, reentrâncias ou a parte traseira de um objeto sem dispositivos de fixação complexos e muitas vezes caros para girar a peça durante o processo.

Mesmo com a rotação, alcançar um revestimento perfeitamente uniforme dentro de cantos agudos ou canais profundos é excepcionalmente difícil.

Restrições Específicas do Processo

O termo "PVD" abrange várias técnicas diferentes, cada uma com seu próprio conjunto exclusivo de limitações. O método usado para vaporizar o material fonte introduz trocas específicas.

Requisitos de Material para Deposição por Arco

Um método comum de PVD, a deposição por arco de vapor, só pode ser usado com materiais fonte eletricamente condutores. O processo depende da criação de um arco elétrico na superfície do alvo para vaporizá-lo, o que não é possível com materiais isolantes como muitas cerâmicas.

Defeitos de Superfície Devido a "Macros"

A deposição por arco também é conhecida por ejetar glóbulos fundidos microscópicos, frequentemente chamados de "macros", do material fonte. Essas gotículas podem ficar embutidas no filme em crescimento, criando nódulos superficiais e outros defeitos que podem comprometer a integridade ou o acabamento do revestimento.

Taxas de Deposição e Aquecimento

Outros processos de PVD, como a pulverização catódica (sputtering), podem ter taxas de deposição relativamente baixas em comparação com a evaporação térmica ou CVD, aumentando o tempo e o custo do processo. Além disso, alguns métodos, como a deposição por arco anódico, geram calor radiante significativo, o que pode ser problemático para substratos sensíveis à temperatura.

Compreendendo as Trocas: PVD vs. CVD

Para entender completamente as limitações da PVD, é útil contrastá-la diretamente com seu equivalente químico, a CVD, que depende de reações químicas na superfície de um substrato.

Cobertura do Revestimento vs. Temperatura de Operação

A CVD se destaca na criação de revestimentos altamente uniformes (conformais) em componentes com formas complexas porque o gás precursor atinge todas as superfícies. No entanto, a CVD geralmente requer temperaturas muito altas para iniciar a reação química.

A PVD, embora limitada à linha de visada, pode frequentemente ser realizada em temperaturas muito mais baixas, tornando-a adequada para materiais que não suportam o calor de um processo de CVD.

Tamanho da Câmara e Escalabilidade

Ambos os processos são limitados pelo tamanho de suas câmaras de vácuo, o que torna difícil revestir superfícies muito grandes. As peças geralmente precisam ser divididas em componentes individuais antes de serem colocadas na câmara de revestimento para qualquer um dos métodos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre PVD e outros métodos de revestimento depende inteiramente da geometria da sua peça e dos seus requisitos de material.

- Se seu foco principal é revestir uniformemente superfícies internas complexas ou peças 3D: A CVD é quase sempre a escolha superior devido à sua natureza de não-linha de visada.

- Se seu foco principal é depositar um filme de alta pureza em uma superfície externa plana ou simples: A PVD é uma excelente opção, muitas vezes a temperaturas mais baixas e altamente controlável.

- Se sua peça é sensível a altas temperaturas: Um processo de PVD de baixa temperatura, como a pulverização catódica, provavelmente será mais adequado do que um processo de CVD de alta temperatura.

Em última análise, entender as limitações de um método de deposição é a chave para selecionar o processo mais eficaz para seu objetivo específico.

Tabela de Resumo:

| Limitação | Desafio Principal | Impacto no Revestimento |

|---|---|---|

| Natureza de Linha de Visada | Partículas viajam em linhas retas, criando sombras | Incapacidade de revestir uniformemente geometrias complexas, reentrâncias e superfícies internas |

| Requisitos de Material (PVD por Arco) | Requer materiais fonte eletricamente condutores | Não pode ser usado com materiais isolantes como muitas cerâmicas |

| Defeitos de Superfície (PVD por Arco) | Ejeção de glóbulos fundidos microscópicos ("macros") | Cria nódulos e compromete a integridade e o acabamento do revestimento |

| Taxa de Deposição e Calor | Alguns métodos têm baixa taxa de deposição ou geram calor significativo | Aumenta o tempo/custo do processo e pode danificar substratos sensíveis à temperatura |

| Tamanho da Câmara | Limitado pelas dimensões da câmara de vácuo | Difícil revestir superfícies muito grandes em um único lote |

Com dificuldades para escolher o método de revestimento certo para seus componentes complexos de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre PVD, CVD e outras técnicas para encontrar a solução ideal para sua aplicação específica, garantindo revestimentos duráveis e de alta qualidade para seus materiais. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir seu projeto e descobrir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura