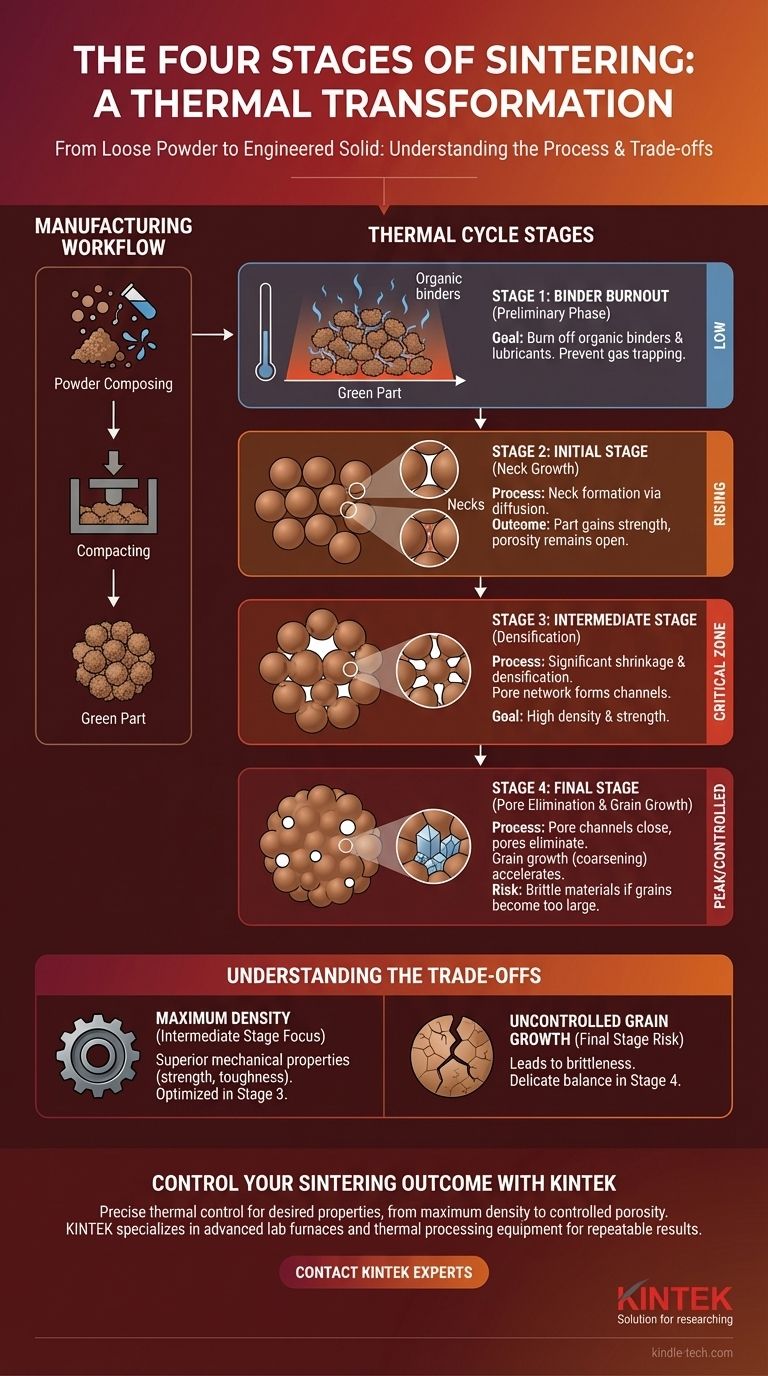

As quatro fases da sinterização descrevem a transformação física que um pó compactado sofre à medida que é aquecido para se ligar em uma massa sólida. Embora frequentemente precedido por etapas de fabricação como mistura e prensagem do pó, o processo térmico central da sinterização é melhor entendido como: uma fase preliminar de queima do ligante, um estágio inicial de formação de colo entre as partículas, um estágio intermediário de densificação e um estágio final caracterizado pelo crescimento do grão.

A sinterização não é um evento único, mas um processo térmico cuidadosamente controlado. Compreender suas fases distintas — desde a ligação inicial das partículas até o envelhecimento final dos grãos — é essencial para controlar as propriedades finais, como densidade, porosidade e resistência, de uma peça fabricada.

O Processo de Sinterização vs. As Fases da Sinterização

Para entender corretamente a sinterização, é fundamental distinguir entre o fluxo de trabalho geral de fabricação e as fases térmicas específicas que ocorrem dentro do forno.

O Fluxo de Trabalho de Fabricação

Antes que a sinterização possa começar, uma peça precisa ser preparada. Este processo geral inclui a composição do pó (misturando-o com ligantes ou outros agentes), a compactação do pó na forma desejada usando um molde e pressão, e a criação do que é conhecido como "peça verde" ou "corpo verde". Esta peça verde é frágil e ainda não passou pela ligação térmica.

As Fases do Ciclo Térmico

O termo "fases da sinterização" refere-se especificamente ao que acontece com a peça verde quando ela é submetida a um ciclo controlado de aquecimento e resfriamento. A força motriz por trás dessa transformação é a redução da energia superficial, à medida que as partículas individuais se fundem para minimizar sua área superficial exposta.

Uma Análise Detalhada das Quatro Fases Principais

O ciclo térmico é projetado para transformar progressivamente o pó compactado solto em um objeto sólido e denso. Cada fase tem um mecanismo físico e um objetivo distintos.

Fase 1: Queima do Ligante (A Etapa Preliminar)

Antes que a sinterização real comece, a peça verde é aquecida a uma temperatura relativamente baixa. O objetivo principal desta fase é queimar os ligantes orgânicos e lubrificantes que foram adicionados para auxiliar no processo de compactação.

Isso deve ser feito de forma lenta e cuidadosa para evitar a formação rápida de gás aprisionado dentro da peça, o que poderia causar rachaduras ou defeitos.

Fase 2: Estágio Inicial (Crescimento do Colo)

À medida que a temperatura aumenta, a sinterização real começa. Nos pontos onde as partículas de pó individuais se tocam, os átomos começam a se difundir através das fronteiras.

Essa difusão cria pequenas pontes, ou "colos", entre as partículas. Durante esta fase, a peça ganha resistência significativa, mas sua densidade geral não aumenta substancialmente. A estrutura de poros permanece aberta e interconectada.

Fase 3: Estágio Intermediário (Densificação)

Esta é a fase mais crítica para alcançar um produto final denso. Os colos entre as partículas crescem e os centros das partículas se aproximam.

Este processo faz com que os poros dentro do material encolham, formando uma rede de canais interconectados. A peça sofre encolhimento e densificação significativos, que é frequentemente o objetivo principal do processo de sinterização.

Fase 4: Estágio Final (Eliminação de Poros e Crescimento do Grão)

No estágio final, os canais de poros interconectados se fecham, deixando para trás poros esféricos isolados. O mecanismo principal muda da densificação para a eliminação desses últimos poros.

Simultaneamente, um processo chamado crescimento do grão (ou envelhecimento) acelera. Os grãos cristalinos menores dentro do material são consumidos por grãos maiores, reduzindo a área total da fronteira do grão. Esta etapa requer controle cuidadoso para atingir a densidade total sem crescimento excessivo do grão.

Compreendendo as Trocas (Trade-offs)

O sucesso da sinterização depende de navegar pelas trocas inerentes entre seus mecanismos concorrentes, principalmente a densificação e o crescimento do grão.

O Objetivo: Densidade Máxima

Para a maioria das aplicações estruturais, o objetivo é alcançar a maior densidade possível. Uma peça densa tem menos vazios internos, levando a propriedades mecânicas superiores, como resistência e tenacidade. Isso é alcançado principalmente durante o estágio intermediário.

O Risco: Crescimento Descontrolado do Grão

Embora a densificação seja desejável, permitir que o processo continue por muito tempo ou a uma temperatura muito alta pode levar a um crescimento excessivo do grão. Grãos excessivamente grandes podem tornar alguns materiais, especialmente cerâmicas, quebradiços e propensos à fratura. O estágio final da sinterização é um equilíbrio delicado entre remover os últimos vestígios de porosidade e prevenir esse envelhecimento prejudicial.

Controlando a Sinterização para o Resultado Desejado

A chave para uma fabricação eficaz é controlar o perfil de sinterização (temperatura e tempo) para alcançar a microestrutura que melhor se adapta à sua aplicação.

- Se seu foco principal for resistência e densidade máximas: Seu objetivo é otimizar o estágio intermediário e gerenciar cuidadosamente o estágio final para fechar os poros sem causar crescimento excessivo do grão.

- Se seu foco principal for criar um material poroso (por exemplo, um filtro): Você interromperia intencionalmente o processo durante o estágio inicial, garantindo que colos fortes se formaram para integridade estrutural, mantendo uma rede de poros aberta e interconectada.

- Se seu foco principal for produção repetível e econômica: Entender essas fases é crucial para diagnosticar falhas de produção. Por exemplo, o empenamento pode indicar aquecimento não uniforme, enquanto baixa densidade pode indicar tempo ou temperatura insuficientes para completar o estágio intermediário.

Ao dominar essas fases, você passa de simplesmente aquecer um material para projetar com precisão sua forma e função finais.

Tabela Resumo:

| Fase | Processo Chave | Resultado Principal |

|---|---|---|

| 1. Queima do Ligante | Remoção de ligantes orgânicos | Prepara a peça verde para a sinterização |

| 2. Estágio Inicial | Formação de colo entre partículas | A peça ganha resistência, porosidade aberta |

| 3. Estágio Intermediário | Densificação e encolhimento significativos | Alta densidade e resistência alcançadas |

| 4. Estágio Final | Eliminação de poros e crescimento do grão | Controle da microestrutura final |

Domine o processo de sinterização para os materiais do seu laboratório.

Compreender as quatro fases da sinterização é fundamental para alcançar as propriedades exatas do material — densidade, porosidade e resistência — exigidas para sua aplicação específica. Se você precisa de densificação máxima para integridade estrutural ou de uma rede porosa controlada para filtração, o controle térmico preciso é essencial.

A KINTEK é especializada em fornos de laboratório avançados e equipamentos de processamento térmico, fornecendo as soluções de tratamento térmico confiáveis e consistentes nas quais os laboratórios dependem para resultados repetíveis. Nossa experiência em tecnologia de sinterização pode ajudá-lo a otimizar seu processo, desde a queima do ligante até o crescimento final do grão.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir como o equipamento de laboratório da KINTEK pode aprimorar seus resultados de sinterização e melhorar o desempenho do seu material.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas