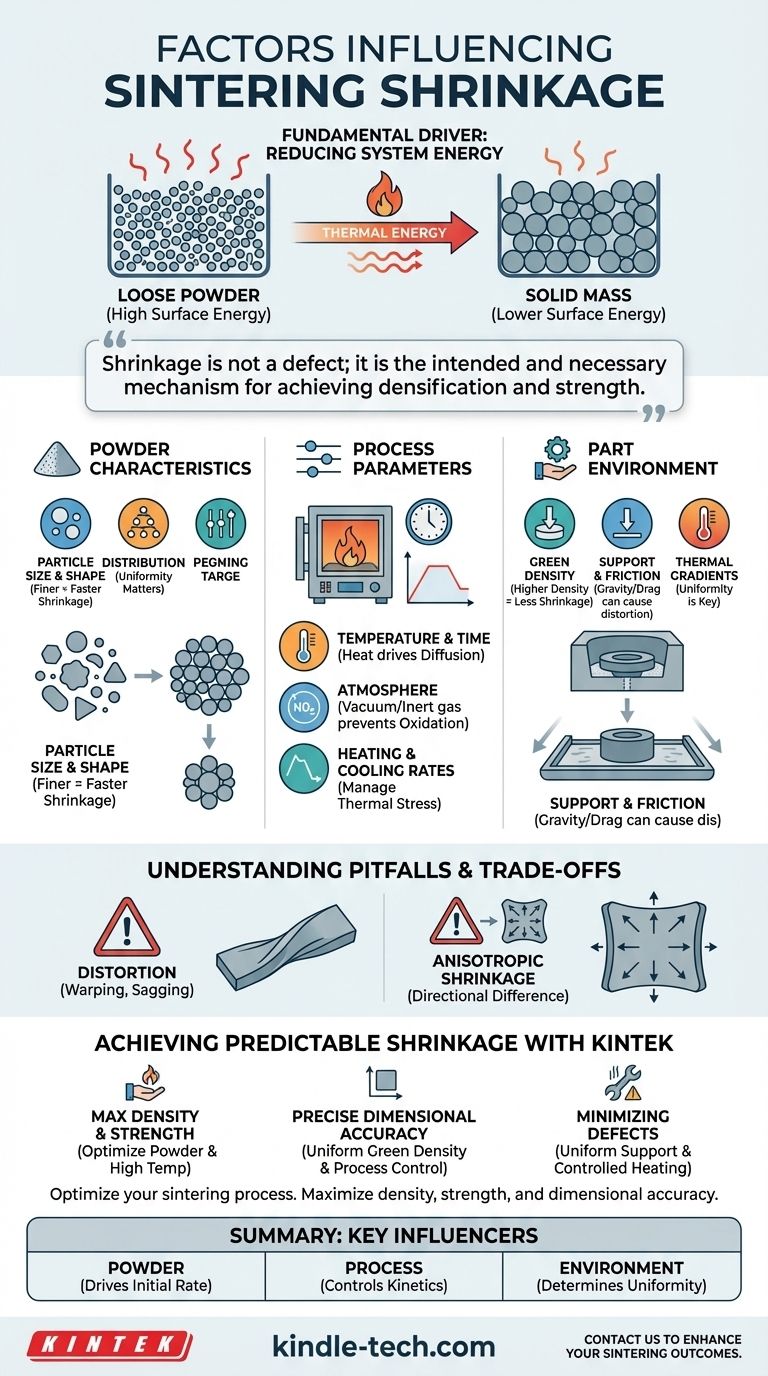

Em sua essência, a retração durante a sinterização é governada por três categorias principais de fatores: as características intrínsecas do material em pó, os parâmetros específicos do processo que você controla e o ambiente físico da peça. Este processo é impulsionado por uma necessidade fundamental de reduzir a energia superficial do sistema, o que se manifesta como a consolidação de pó solto em um objeto denso e sólido.

A retração não é um defeito na sinterização; é o mecanismo intencional e necessário para alcançar a densificação e a resistência. O objetivo não é eliminar a retração, mas sim compreendê-la e controlá-la precisamente para produzir uma peça com as dimensões e propriedades finais desejadas.

O Impulsor Fundamental: Redução da Energia do Sistema

Antes de poder controlar a retração, você deve entender por que ela acontece. Todo o processo é resultado da termodinâmica, onde o material busca seu estado de energia mais baixo possível.

De Pó Solto a uma Massa Sólida

Um volume de pó solto possui uma imensa quantidade de área superficial em comparação com um bloco sólido do mesmo material. Esta vasta área superficial corresponde a um alto estado de energia superficial. A sinterização fornece a energia térmica necessária para que os átomos se movam e se rearranjem para minimizar essa energia.

Tensão Superficial como Força Motriz

Em altas temperaturas, bem abaixo do ponto de fusão do material, os átomos ganham mobilidade suficiente para difundir. A tensão superficial, a mesma força que puxa as gotas de água para uma esfera, atua nas superfícies das partículas de pó. Ela puxa os átomos das superfícies das partículas para os "pescoços" que se formam entre elas, fazendo com que as partículas se fundam e os poros (espaços vazios) encolham.

O Mecanismo de Transporte de Massa

Esta redução de volume ocorre em várias etapas. Inicialmente, as partículas se reembalam em um arranjo mais denso. Em seguida, o transporte de material começa, principalmente por meio da difusão, onde os átomos se movem ao longo dos contornos de grão para preencher os poros internos. À medida que esses poros se fecham, o volume total da peça diminui, resultando em retração.

Fatores Chave que Você Pode Controlar

Gerenciar a retração requer a manipulação das variáveis que influenciam a taxa e a extensão da difusão atômica e da consolidação do material.

Características do Pó

O material de partida é sua primeira e mais crítica alavanca. O tamanho, forma e distribuição das partículas de pó ditam como elas se agrupam e a quantidade inicial de espaço poroso. Pós mais finos têm maior energia superficial e sinterizam mais prontamente, resultando tipicamente em maior e mais rápida retração.

Compactação e Densidade Verde

A densidade verde refere-se à densidade da peça após ter sido compactada, mas antes da sinterização. Uma peça com maior densidade verde tem menos volume de poros internos para começar. Consequentemente, ela experimentará menos retração para atingir sua densidade final. A compactação uniforme é crítica para uma retração previsível e consistente.

Temperatura e Tempo de Sinterização

A temperatura é o parâmetro mais poderoso. Temperaturas mais altas fornecem mais energia térmica, aumentando dramaticamente a taxa de difusão atômica e acelerando a densificação e a retração. A duração na temperatura máxima também determina o quão completamente o processo chega à sua conclusão.

Atmosfera de Sinterização

A atmosfera dentro do forno — seja um vácuo, um gás inerte como argônio, ou uma atmosfera redutora — é crucial. Ela previne a oxidação, que pode inibir a difusão e interromper o processo de sinterização. A atmosfera também pode influenciar a química da superfície, afetando diretamente a facilidade com que os átomos podem se mover.

Taxas de Aquecimento e Resfriamento

A velocidade com que você aquece e resfria a peça importa. O aquecimento rápido pode criar diferenças significativas de temperatura entre a superfície e o núcleo de uma peça, causando estresse térmico e rachaduras. A taxa de resfriamento influencia a microestrutura final e também pode introduzir estresse se não for gerenciada cuidadosamente.

Compreendendo as Armadilhas e Compromissos

A retração ideal é uniforme e previsível. Na realidade, várias forças atuam contra isso, levando a defeitos de fabricação comuns.

Retração vs. Distorção

Embora a retração seja desejada, a retração não uniforme resulta em distorção. Isso inclui empenamento, torção ou uma falha geral em atender às tolerâncias dimensionais. O principal desafio na sinterização é alcançar a retração alvo sem introduzir distorções inaceitáveis.

A Influência da Gravidade e do Atrito

Durante a sinterização, a peça torna-se macia e suscetível a forças externas. A gravidade pode fazer com que seções não suportadas ou longos vãos cedam. Da mesma forma, o atrito entre a peça e a superfície em que ela repousa pode restringir a retração em uma área enquanto a permite em outras, gerando estresse interno que pode levar ao empenamento ou rachaduras.

Retração Anisotrópica

A retração anisotrópica ocorre quando a peça encolhe em quantidades diferentes em direções diferentes. Isso é frequentemente causado por densidade não uniforme durante o estágio inicial de compactação do pó. Se as partículas forem alinhadas preferencialmente durante a prensagem, a retração será maior perpendicularmente à direção da prensagem.

Alcançando Retração Previsível para Seu Objetivo

Controlar a retração requer uma abordagem holística, equilibrando a ciência dos materiais com a engenharia de processo. Sua estratégia dependerá do seu objetivo principal.

- Se seu foco principal é a densidade e resistência máximas: Use pós finos e uniformes e otimize a compactação para alta densidade verde, depois sinterize na extremidade superior da faixa de temperatura recomendada do material.

- Se seu foco principal é a precisão dimensional: Comece com densidade verde extremamente uniforme, use modelagem de processo para prever a retração e implemente controle preciso sobre todo o ciclo térmico e a estrutura de suporte da peça.

- Se seu foco principal é minimizar defeitos como empenamento: Garanta suporte uniforme da peça, use taxas de aquecimento e resfriamento controladas para gerenciar gradientes térmicos e projete a peça para evitar características longas e sem suporte.

Dominar o processo de sinterização é uma questão de controlar deliberadamente essas variáveis para fazer a retração trabalhar a seu favor, e não contra você.

Tabela Resumo:

| Categoria de Fator | Variáveis Chave | Principal Influência na Retração |

|---|---|---|

| Características do Pó | Tamanho da partícula, forma, distribuição | Impulsiona a taxa inicial e a extensão da densificação |

| Parâmetros do Processo | Temperatura de sinterização, tempo, atmosfera | Controla a cinética da difusão atômica e remoção de poros |

| Ambiente da Peça | Densidade verde, suporte, gradientes térmicos | Determina a uniformidade e o potencial de distorção |

Obtenha controle dimensional preciso em seu processo de sinterização. A retração imprevisível pode levar a defeitos caros e qualidade inconsistente das peças. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de sinterização. Nossa experiência ajuda você a otimizar as características do pó, ajustar os parâmetros do processo e gerenciar os ambientes das peças para garantir uma retração uniforme e previsível — maximizando a densidade, resistência e precisão dimensional. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus resultados de sinterização e oferecer desempenho confiável para seu laboratório. Entre em contato agora através do nosso formulário de contato para começar!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Como funciona um forno tubular? Domine o Controle Térmico e Atmosférico Preciso

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais